Hochmoselbrücke aus schalungstechnischer Sicht

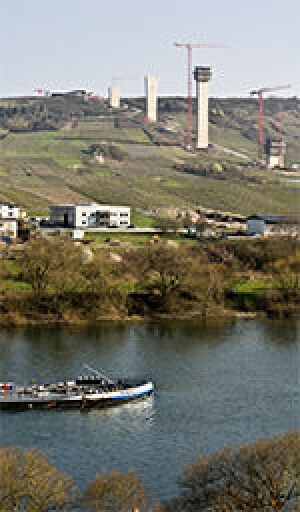

(19.8.2014) Die 1.700 m lange Hochmoselbrücke in Rheinland-

Leicht und transparent soll die Brückenkonstruktion wirken, weshalb sich der Bauherr (die Bundesrepublik Deutschland vertreten durch den Landesbetrieb Mobilität Rheinland Pfalz LBM) für eine schlichte Brücke in Hochlage entschied:

- Die Hohlkastenbrücke ruht auf zwei Widerlagern und zehn schlanken, taillierten Betonpfeilern.

- Die Stützweiten der elf Brückenfelder liegen zwischen 104,8 und 209,5 m.

- Die Herstellung des stählernern Überbaus mit seiner 29 m breiten Fahrbahnplatte geschieht im Taktschiebeverfahren: Vom Widerlager Hunsrück aus werden vorgefertigte Elemente in einzelnen Verschubabschnitten über das Moseltal geschoben.

Verantwortlich für das Gelingen der Baumaßnahme ist die Arbeitsgemeinschaft „Eiffel Deutschland Stahltechnologie GmbH, Eiffage Construction Metallique Frankreich & Porr Deutschland GmbH, Zweigniederlassung Berlin“. Letztere hat Hünnebeck mit der Entwicklung und Lieferung der Schalungslösungen für den Bau der Widerlager, der Fundamente und Pfeiler beauftragt.

- SCF-Selbstkletterschalung,

- vormontierte Elementschalungen,

- klassische Manto-Großrahmenschalung und mehr...

Diese Hochmoselbrücken-Baustelle nutzt Sonder- und Standardschalungen gleichermaßen und wird von Hünnebeck mit einem Gesamtpaket aus ingenieurtechnischer Planung, einsatzfertigen Schalungslösungen und praktischer Vor-Ort-Unterstützung durch Schalmeister bedient.

Zum Service gehört zudem auch, dass sämtliche Sonderlösungen im eigenen Haus entwickelt und im angeschlossenen Sonderschalungsbau hergestellt oder zumindest vorgefertigt werden. So zum Beispiel die Schalung zur Herstellung des Widerlagers auf der Hunsrück-Seite, das als erstes oberirdisches Brückenbauteil bereits im Jahr 2012 gefertigt wurde. Hierfür wurden 680 m² vormontierte Schalungselemente der Elementschalung ES 24 auf die Baustelle geliefert. In Kombination mit Klappgerüsten erwies sich diese Schalungslösung als rationelles Mittel, um das 28 m breite, 23 m tiefe und 14 m hohe Widerlager herzustellen.

Die Pfeilerfundamente wurden 2013 fertiggestellt - mit Hilfe der Manto-Großrahmenschalung, deren zulässiger Betondruck bei 80 kN/m² liegt. Alle Pfeiler - sieben auf der Hunsrückseite und drei auf der Eifelseite - sind auf bis zu 47 m tiefen Bohrpfählen (Ø bis zu 2 m) im Boden gegründet. Am oberen Ende sind diese Bohrpfähle durch eine mächtige Pfahlkopfplatte miteinander verbunden. Rund 1.000 m³ Beton und bis zu 170 Tonnen Stahl enthält jede dieser Platten, für deren vollständige Betonage jeweils nur zwölf Stunden benötigt wurden.

Aktuell liegt das Hauptaugenmerk der Baustelle auf der Herstellung der geometrisch anspruchsvollen zehn Stahlbetonpfeiler mit Höhen zwischen 21 und 150 m.

- Die Brückenpfeiler verjüngen sich in Brückenlängsrichtung mit einem linearen Anzug von 80:1, was eine stetige Anpassung von 62,5 mm pro Takt und Seite bedeutet.

- In Querrichtung sind die Pfeiler gemäß einer kubischen Parabel tailliert. Einfacher gesagt: Die höchsten Pfeiler sind am Fuß ca. 16 m breit, in der Taille messen sie ungefähr 9,50 m, um sich dann bis zum Pfeilerkopf wieder auf 13 m zu verbreitern.

Für den niedrigen Pfeiler (Achse 10) hat die Konstruktionsabteilung für Sonderschalungsbau eine Lösung auf Basis des kranabhängigen Kletterfahrgerüst CS 240 entwickelt - in diesem Fall eine Kombination aus zwölf Konsolen CS 240L (leichte Basisvariante für lotrechte Schalungen) und vier Konsolen CS 240H, die durch zusätzliche Bauteile auch bei Wandneigungen von ±30 Grad eingesetzt werden kann.

Die Herstellung der Pfeiler 9 bis 2 mit Höhen zwischen 50 und 150 m erfolgt mit der Selbstkletterschalung SCF (Self Climbing Formwork). Gleich zwei Sets dieses modular aufgebauten Schalsystems sind an der Mosel im Einsatz, um jeweils zwei Pfeiler parallel bauen zu können. Wichtigstes Basis-Element dieser Schalung ist die SCF-Konsole, die mit einer vergleichsweise hohen Tragkraft von gleichzeitig 150 kN Vertikalkraft und 100 kN Horizontalkraft aufwartet. Das ermöglicht eine enorme Fülle ganz unterschiedlicher Bühnenaufbauten, die an die jeweilige Bauaufgabe angepasst sind.

Die Selbstklettereinheiten beim Bau der Hochmoselbrücke bestehen jeweils aus 20 Kletterkonsolen und vier Arbeitsebenen mit insgesamt 13 m Höhe:

- Die erste Ebene dient zum Betonieren und Bewehren.

- Auf der zweiten Ebene wird die Schalung bedient - 460 m² Trägerschalung, außen mit gebürsteter Schalhaut.

- Zwei Nachlaufbühnen vervollständigen die kletternde Pfeilerfabrik.

Zeitraubende Umbauten soll es dabei nicht geben, denn das Ratinger SCF-Expertenteam habe das Schalungs- und Bühnenkonzept so abgestimmt, dass die komplexen Pfeilergeometrien ohne Bühnendemontage gebaut werden könnten.

![]() Weitere

Informationen zu SCF-Selbstkletterschalung, vormontierten

Elementschalungen und klassischer Manto-Großrahmenschalung können per

E-Mail an Hünnebeck angefordert werden.

Weitere

Informationen zu SCF-Selbstkletterschalung, vormontierten

Elementschalungen und klassischer Manto-Großrahmenschalung können per

E-Mail an Hünnebeck angefordert werden.

siehe auch für zusätzliche Informationen:

- Hünnebeck Deutschland GmbH

- RLP-BIZ (Bürger-Informations-Zentrum) „B50neu - Hochmoselübergang“

- Rebranding: Hünnebeck > Harsco Infrastructure > Hünnebeck (22.6.2014)

ausgewählte weitere Meldungen:

- Neue Forschungsergebnisse machen den Weg frei für feuerverzinkte Straßenbrücken (18.8.2014)

- Kommunale Brücken laut ADAC Test in keinem guten Zustand (2.6.2014)

- Deutscher Brückenbaupreis 2014 geht nach Thüringen und Bamberg (10.3.2014)

- „OS Concre-Fill“: Poren- und Lunkerverschluss in einem Arbeitsgang neu von Remmers (5.3.2014)

- Stahlfaserbeton schnell mit Computertomographie und Software kontrollieren (5.3.2014)

- Schnelltest spürt Brückenschäden auf anhand der Schwingungen in den Spannseilen (20.11.2013)

- Wenn schadhafte Brücken bei Regen falsch singen (25.8.2013)

- Weltneuheit in der Vorschubgerüsttechnik ... im Einsatz beim Rückbau von Brücken (20.12.2011)

- Maßgeschneiderte Sonderschalungen nach Zimmermanns-Manier (27.9.2010)

- Baukasten-System für Brücken- und Tunnelschallösungen (10.5.2010)

- Hungerburgbahn - geplant von Zaha Hadid - in Form geschalt (28.1.2008)

- Selbstkletterschalung für schräge Pylone einer Schrägseilbrücke (4.10.2007)

- Gut geklettert ist schon halb betoniert (26.4.2007)

siehe zudem:

Betonbau und Brückenbau im Ingenieurbau-Magazin bei Baulinks