Hängegerüste gewährleisten Instandsetzung der BARA-Brücke im laufenden Betrieb

(13.1.2026) Die BARA-Brücke im Industriepark Wiesbaden wird aktuell umfassend instand gesetzt. Die 235 m lange Industriebrücke verbindet den Industriepark mit der Rheininsel Petersaue und der dort angesiedelten biologischen Abwasserreinigungsanlage. Die Sanierungsarbeiten erfolgen bei laufender Nutzung als Rohrbrücke und betrieblicher Verkehrsweg.

Brücke mit technischer und historischer Bedeutung

Die ursprünglich als „Kalle-Brücke” bekannte Konstruktion wurde 1972 als Trogbrücke in Spannbetonbauweise aus Leichtbeton errichtet. Charakteristisch sind die beidseitigen Trogstege aus schlanken Fertigteilen sowie eine Bodenplatte aus Ortbeton. In den 1970er-Jahren galt sie als die weitest gespannte Leichtbetonbrücke weltweit.

Nach über 50 Jahren Dauernutzung als Industriebrücke sind nun umfangreiche Sanierungsmaßnahmen erforderlich. Korrosionsschäden, verursacht durch früheres Eindringen von Streusalz und chloridhaltigem Wasser, müssen beseitigt, bestehende Schadstellen lokalisiert und ein zeitgemäßer Korrosionsschutz aufgebracht werden.

Gerüstkonzept für laufenden Betrieb

Für die Betoninstandsetzung sowie das unterseitige Aufbringen eines Oberflächenschutzsystems war ein spezielles Gerüstkonzept erforderlich. Ziel war es, die Betriebs- und Versorgungssicherheit während der gesamten Bauzeit aufrechtzuerhalten, ausreichend Arbeitsfläche an der Brückenunterseite bereitzustellen und gleichzeitig die statische Belastung der Konstruktion zu minimieren.

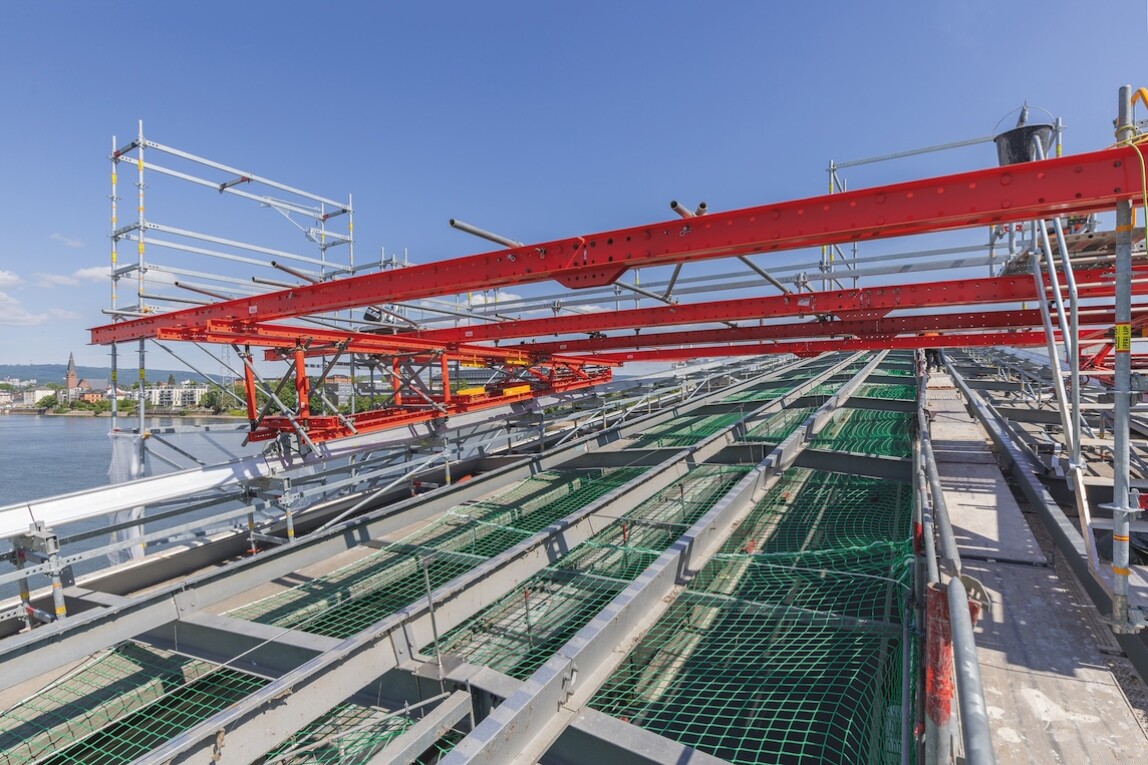

Diese Anforderungen erfüllte eine gemeinsam von GER Gerüstbau und PERI Ingenieuren entwickelte Lösung mit zwei fahrbaren Hängegerüsten. Die Gerüste erschließen die jeweiligen Sanierungsabschnitte abschnittsweise und behindern weder die Nutzung der Brücke noch die Lkw-Zufahrt zur Kläranlage.

Unterschiedliche Brückenfelder, angepasste Technik

Ein Fahrwagen bedient das mittlere, 105 m lange und horizontal verlaufende Brückenfeld. Für die beiden jeweils 65 m langen Randfelder mit einer Neigung von 12 % kommt ein zweiter Fahrwagen zum Einsatz. Beide Hängegerüste bieten eine Plattformfläche von jeweils 110 m² für die großflächige Bearbeitung der Brückenunterseite. Trotz hoher Tragfähigkeit konnte das zulässige Maximalgewicht von 17,5 Tonnen eingehalten werden. Dadurch bleibt die Brücke während der Sanierung jederzeit mit einem 30-Tonnen-Lkw befahrbar.

Systemkombination spart Material und Montageaufwand

Grundlage der Gerüstlösung ist die Kombination der beiden Baukastensysteme PERI Up und Variokit. Ergänzt werden diese durch Fahrwerk und Schiene der LGS-Wetterschutzdachlösung, deren Technik hier für die sichere Verfahrbarkeit der Gerüsteinheiten genutzt wird. Beide Systeme basieren auf einem metrischen 25cm-Grundraster und lassen sich nahezu übergangslos verbinden. Die Verwendung handlicher Einzelbauteile und standardisierter Systemverbinder vereinfachte die Montage erheblich.

Zeit- und Kostenvorteile durch geneigte Fahrwagenlösung

Besonders bei den geneigten Randfeldern zeigt sich der wirtschaftliche Vorteil der eingesetzten Lösung. Eine ursprünglich geplante, durchgehend horizontale Auflagerkonstruktion hätte ein zusätzliches Gerüst mit bis zu 12 m Höhenausgleich erfordert. Zudem wären fortlaufende Umbauten der unteren Plattform notwendig gewesen. Durch den schräg verlaufenden Fahrwagen entfallen diese Anpassungen vollständig. Materialmenge, Gewicht und Montageaufwand konnten deutlich reduziert werden. Die Lösung basiert nahezu vollständig auf mietbaren Systembauteilen.

![]() Weitere Informationen können per E-Mail an PERI angefordert werden.

Weitere Informationen können per E-Mail an PERI angefordert werden.

siehe auch für zusätzliche Informationen:

ausgewählte weitere Meldung:

- PERI Tracking: Neue digitale Baugeräteverwaltung (22.12.2025)

- PERI: Gerüstunterstützung ermöglicht Holzbau für Asisi-Panorama (24.11.2025)

- Dreihaus: 3D-Gebäudedruck geht in Serie (18.11.2025)

- PERI-Schalungstechnik im Einsatz für U-Bahn-Ausbau in München (9.9.2025)

siehe zudem:

- Gerüstbau und Arbeitsschutz bei Baulinks

- Literatur / Bücher zum Thema Bauwirtschaft bei Baubuch / Amazon.de