Aus der Forschung: transparente Keramik mit Hilfe von 15,6 Gigapascal und 1.800°C

(14.8.2017) DESY-Forscher haben ein superhartes Fensterglas aus einer weit verbreiteten Industriekeramik hergestellt. Es handelt sich dabei um das erste durchsichtige Werkstück aus Siliziumnitrid, wie ein japanisch-deutsches Team im Fachblatt „Scientific Reports“ berichtet hat. Glas aus kubischem Siliziumnitrid (c-Si3N4) soll unter extremen Bedingungen verwendet werden können - wie sie etwa in Motoren herrschen. Das kubische Siliziumnitrid bildet sich unter hohem Druck und ist das dritthärteste Material nach Diamant bzw. kubischem Bornitrid, kann aber wesentlich höhere Temperaturen standhalten als Diamant und ist anders als kubisches Bornitrid transparent.

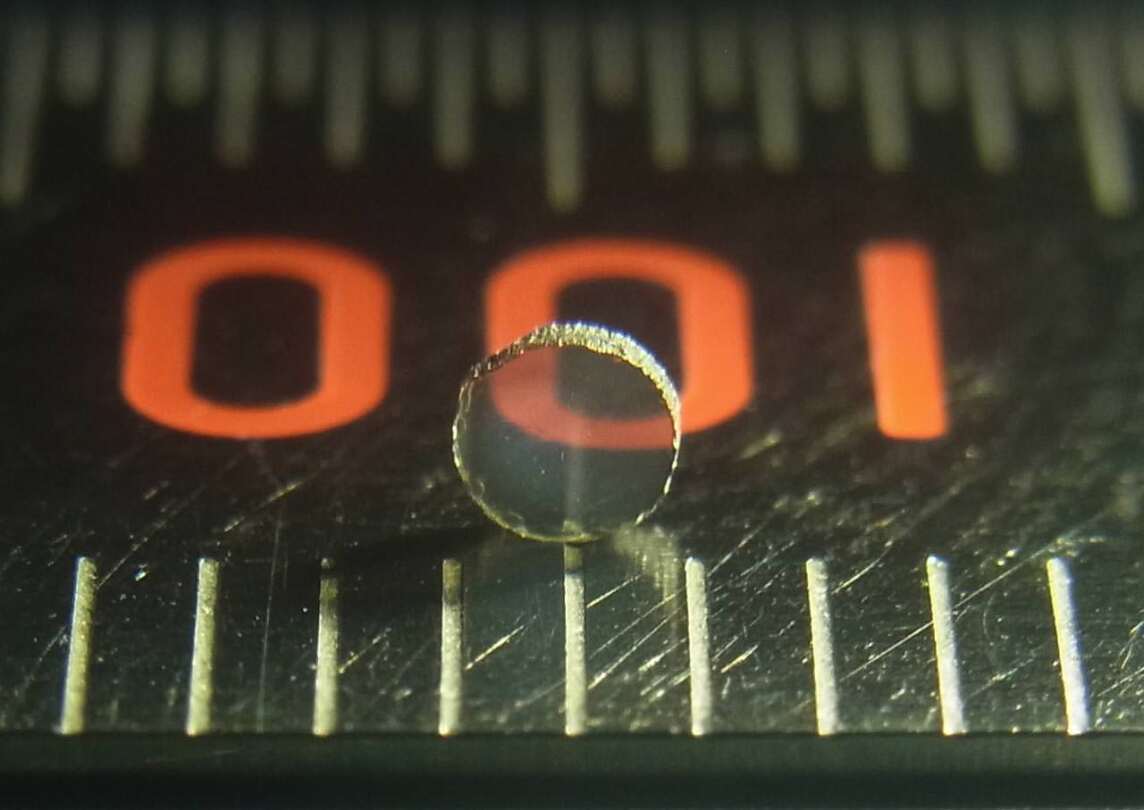

| Foto © Norimasa Nishiyama, DESY/Tokyo Tech |

„Siliziumnitrid ist eine sehr beliebte Keramik in der Industrie“, erklärt

DESY-

Bei einem Druck von mehr als 13 Gigapascal (GPa), das entspricht immerhin dem 130.000-fachen Atmosphärendruck, verändert sich die Kristallstruktur von Siliziumnitrid zu einer kubischen Symmetrie, die Experten als Spinell-Typ bezeichnen. Der namensgebende Spinell (MgAl2O4) ist nicht nur ein beliebter Edelstein, in künstlicher Form findet das keramische Material ebenfalls breite Anwendung in der Industrie.

„Die kubische Variante von Siliziumnitrid ist erstmals 1999 von einer Forschergruppe an der TU Darmstadt erzeugt worden, aber das Wissen über dieses Material ist noch sehr begrenzt“, sagt Nishiyama. Sein Team nutzte eine Hochdruckpresse bei DESY, um hexagonales Siliziumnitrid hohem Druck und hohen Temperaturen auszusetzen. Bei 15,6 Gigapascal und 1.800°C entstand ein durchsichtiges Stück kubisches Siliziumnitrid mit einem Durchmesser von ungefähr zwei Millimetern (Bild oben). „Es handelt sich um die erste transparente Probe dieses Materials“, betont Nishiyama.

Die Analyse der Kristallstruktur an DESYs Röntgenlichtquelle PETRA III zeigte, dass sich das anfangs hexagonale Siliziumnitrid vollständig in die kubische Form umgewandelt hatte. „Die Transformation gleicht der von Kohlenstoff, der ebenfalls eine hexagonale Struktur bei Normalbedingungen besitzt und sich unter Hochdruck in eine kubische Variante namens Diamant umwandelt“, erläutert Nishiyama. „Allerdings hängt die Transparenz von Siliziumnitrid stark von den Korngrenzen ab. Die Undurchsichtigkeit entsteht durch Lücken und Poren zwischen den einzelnen Körnchen.“

Untersuchungen mit einem Transmissions-Rasterelektronenmikroskop an der Universität Tokio zeigten, dass die Hochdruck-Probe des Materials nur sehr dünne Korngrenzen besitzt. „Außerdem verteilen sich in der Hochdruck-Phase Sauerstoff-Verunreinigungen in dem gesamten Material und sammeln sich nicht wie unter Normalbedingungen an den Korngrenzen. Das ist entscheidend für die Transparenz“, sagt Nishiyama.

„Das kubische Siliziumnitrid ist die härteste und zäheste transparente Spinell-Keramik, die je erzeugt wurde“, fasst Nishiyama zusammen. Die Wissenschaftler sehen verschiedene industrielle Anwendungen für ihre superharten Gläser. „Kubisches Siliziumnitrid ist die dritthärteste Keramik, die wir kennen, nach Diamant und kubischem Bornitrid“, erläutert Nishiyama. „Borverbindungen sind jedoch nicht transparent, und Diamant ist an der Luft nur bis etwa 750 Grad Celsius stabil. Kubisches Siliziumnitrid dagegen ist transparent und bis 1.400 Grad Celsius stabil.“

Wegen des zur Herstellung nötigen hohen Drucks ist die Glasgröße allerdings aus praktischen Gründen begrenzt. „Das Rohmaterial ist billig, aber für die Produktion transparenter Werkstücke benötigen wir etwa doppelt so viel Druck wie für künstlichen Diamant“, sagt Nishiyama. „Es ist relativ einfach, Glas mit einem Durchmesser von einem bis fünf Millimeter herzustellen. Aber alles über einem Zentimeter wird schwer zu erreichen sein.“

An der Studie waren auch das Tokyo Institute of Technology, die Universitäten Ehime, Bayreuth und Hirosaki sowie das Japanische Institut für Materialwissenschaften beteiligt.

siehe auch für zusätzliche Informationen:

ausgewählte weitere Meldungen:

- Bauforschung: Flüssige Gebäudehülle zum Schutz vor Hitze und Kälte (24.11.2016)

- Wird Holz das neue Fensterglas - mit Vorteilen für's Raumklima? (31.8.2016)

- Schott GlassX kombiniert die Eigenschaften von Glas und Beton - mit Hilfe von PCM (6.2.2013)

- „HarWin“ erforscht Leichtbaufenster aus Polymer-Glas-Verbundmaterialien (9.11.2012)

- Vom Blitzeinschlag zum Hightech-Fenster (31.3.2008)

siehe zudem:

- Fensterglas und Fenster / Verglasung im Fensterbau-Magazin bei Baulinks

- Literatur / Bücher über Fenster bei Baubuch / Amazon.de