Vom Blitzeinschlag zum Hightech-Fenster

(31.3.2008) Glas ist einer der ältesten Werkstoffe der Menschheit. Schon in der Jungsteinzeit fertigte man Pfeilspitzen und Schmuck aus dem geheimnisvollen Material, das bei Vulkanausbrüchen oder Blitzeinschlägen aus geschmolzenem Sand entstand. Künstlich erzeugt wurde Glas erstmalig in Ägypten, wo man schon vor 7000 Jahren Tongefäße glasierte. Heute wird Glas industriell und in großen Mengen gefertigt. Seine Faszination hat Glas bis heute bewahrt.

"Ausgangsmaterial für die moderne Glasproduktion ist nach wie vor das Naturmaterial Sand", erklärt Jochen Grönegräs, Hauptgeschäftsführer des Bundesverbandes Flachglas in Troisdorf. Hinzu kommen Kalk, der das Glas härter macht, sowie Soda und Altglas, um die Schmelztemperatur zu senken. Dieses Gemisch wird mit einigen anderen Zutaten auf etwa 1500 bis 1600 Grad erhitzt, in die gewünschte Form gebracht und anschließend wieder auf Raumtemperatur heruntergekühlt", so Grönegräs.

Zwischen fest und flüssig

Glas ist ein Werkstoff mit einzigartigen Eigenschaften. Seine Moleküle haben - anders als zum Beispiel bei Metall - keine regelmäßige, kristalline Struktur. Das Glas ist zwar ein fester Stoff, ähnelt von seinem Aufbau her aber eher einer Flüssigkeit. Fachleute nennen Glas deshalb auch "unterkühlte Schmelze."

Der Werkstoff schwimmt auf Zinn

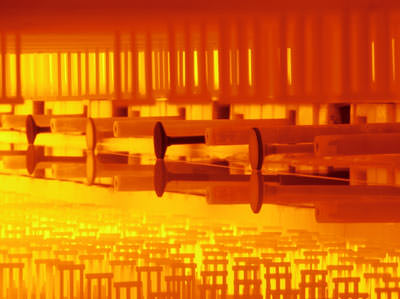

Glas für den Bau von Gebäuden und Fahrzeugen wird Flachglas genannt - im Unterschied zum Hohlglas, aus dem zum Beispiel Trinkgläser oder Flaschen hergestellt werden. Flachglas wird im so genannten Floating-Verfahren hergestellt, das auf eine Erfindung der englischen Firma Pilkington im Jahr 1959 zurückgeht. "Floating" bedeutet "schwimmen", und tatsächlich schwimmt die heiße Glasmasse bei der Produktion auf einem Bad aus flüssigem Zinn. Da Glas leichter ist als das Schwermetall, breitet es sich ähnlich einem Ölfilm darauf aus. Am Ende der "Float-Wanne" gelangt das noch mehr als 600 Grad heiße Glas in einen Kühlkanal und wird dort langsam auf rund 180 bis 200 Grad heruntergekühlt. Den Rest erledigen große Ventilatoren, die das Glasband auf Raumtemperatur bringen.

Glatte Flächen durch "Floating"

Das beim "Floating" entstehende Glasband besitzt eine sehr

glatte Oberfläche. Dafür sorgen die natürlichen Oberflächenspannungen des Zinns

und des flüssigen Glases, das sich so zu einem dünnen, im Prinzip endlos langen

Glasband ausdehnt. Das Endprodukt einer

Floatglas-Anlage

ist Ausgangsmaterial für nahezu alle Glasprodukte aus beschichtetem Glas,

Isolierglas, Einscheibensicherheitsglas oder Verbundsicherheitsglas, die im

Alltag für den richtigen Durchblick sorgen.

Floatglas-Anlage

ist Ausgangsmaterial für nahezu alle Glasprodukte aus beschichtetem Glas,

Isolierglas, Einscheibensicherheitsglas oder Verbundsicherheitsglas, die im

Alltag für den richtigen Durchblick sorgen.

Glas sorgt für Durchblick im Alltag

"Dazu zählen nicht nur Fenster, Türen und Fassadenelemente, sondern auch Spiegel, Möbelelemente und Glas für den Innenausbau", erklärt Grönegräs. In all seinen Variationen steht das durchsichtige Material für eine attraktive Verbindung der Wohn- und Arbeitswelt mit der Natur. Wird diese Verbindung unterbrochen - sei es durch den Steinwurf der Nachbarskinder oder durch den Austausch der alten Verglasungen gegen moderne Energiespargläser - wird das alte Glas wieder in den Produktionsprozess eingegliedert und ein neuer Glaskreislauf beginnt.

siehe auch für weitere Informationen:

- Glasbeschichtung und Glasfolie im Doppelpakt (31.1.2023)

- Aus der Forschung: transparente Keramik mit Hilfe von 15,6 Gigapascal und 1.800°C (14.8.2017)

- Komplexe Funktionsgläser durch immer neue Beschichtungen (7.7.2015)

- Sensorüberwachtes Verbundsicherheitsglas für Fassaden und Überkopf-Verglasungen (26.9.2011)

- Verglaste WK4 Tür mit Antipanikfunktion von Sälzer (2.8.2011)

- weitere Details...

ausgewählte weitere Meldungen:

- Dreifach-Isolierglas von SGG punktet mit Leichtigkeit ()

- Pilkington aktualisiert Glaskompendien 4, 5 und 10 (31.3.2008)

- Version 2.0 von Glastik Professional vor der Veröffentlichung (AECWEB.de, 22.3.2008)

- Luxus-Hotel bietet farbechtes Hafen-Panorama (21.3.2008)

- 3form: Umweltfreundliche Materialien für hochwertiges Design (19.3.2008)

- Neues Masterglass: Strahlende Glastropfen für die Innenarchitektur (19.3.2008)

- Isolierglasabdichtung: Tremco illbruck übernimmt Prosytec (4.3.2008)

- Citroën auf der Champs-Elysée: Maximale Wirkung auf minimalem Raum (20.2.2008)

- Überkopfverglasung: Sonnenschutzglas trifft Sicherheitsglas (19.2.2008)

- 2K-Silicon für "geklebte" Fensterkonstruktionen (19.2.2008)

- Sicherheitsgläser Durchwurf- bis Durchschuss-hemmend (19.2.2008)

- Flachglas MarkenKreis: Das GlasHandbuch 2008 ist da (1.2.2008)

- Schaltbares Sonnenschutzglas hilft beim Energiesparen (1.2.2008)

- Interpane optimiert Energiebilanz bei 3fach Wärmedämmglas (13.11.2007)

- Allroundtalent für klare Sachen (8.10.2007)

- Glas, das sich aktiv reinigt, spart Zeit und Geld (6.1.2006)

siehe zudem:

- Bauglas, Fenster, Glasfassade und Fenstertechnik bei Baulinks

- Literatur / Bücher zu den Themen Fenster, Sicherheitstechnik, Einbruchschutz bei Baubuch / Amazon.de