Komplexe Funktionsgläser durch immer neue Beschichtungen

(7.7.2015) Anfang des aktuellen Jahrtausends hieß es vielfach in der Glasbranche, dass die physikalische Grenze bei der Wärmebeschichtung erreicht sei. Allerdings entwickeln auch heute noch Flachglashersteller höchst komplexe Beschichtungen und vermelden speziell im Low-E-Bereich und beim Sonnenschutz immer wieder neue Rekorde. Je komplexer diese Beschichtungen allerdings sind, desto länger dauert auch die Zeit von der Entwicklung bis zur Marktreife.

Das auf drei Seiten entspiegelte

Zweifach-Isolierglas SGG VISION-LITE erlaubt einen nahezu

reflexionsfreien Blick tief ins Innere des Telekom Flagshipstores

Köln

© Saint-Gobain Glass Deutschland, Fotograf: Christoph

Seelbach

Die für Neubauten und Renovierungen geforderten energetischen Werte sind heutzutage nur noch mit beschichteten Gläsern zu erreichen. Diese Gläser sollen einerseits für ein angenehmes Raumklima sorgen und andererseits viel Tageslicht in den Raum lassen. Dies erreichen Gläser mit ...

- einer hohen Reflexion im Infrarotbereich und

- einer hohen Transmission im sichtbaren Spektralbereich.

Es gibt verschiedene Verfahren zur Beschichtung: Verdampfung, nass-chemische Beschichtungen, diverse pyrolytische Verfahren wie Sol-Gel-Verfahren etc. Die geforderten physikalischen Werte von Wärmedämm- und Sonnenschutzgläsern erhält man aktuell wohl aber am besten im sogenannten Magnetron-Sputter-Verfahren.

Wie funktioniert Magnetron-Beschichtung?

Die im Magnetron-Sputter-Verfahren hergestellten Dünnfilmschichten sind komplexe Doppel- oder Dreifachschichtsysteme, die aus reflektierenden Metallen wie Silber, Metalloxiden zur Entspiegelung und weiteren Komponenten bestehen. Dabei werden die Gläser durch unterschiedliche Druckkammern in eine Reaktionskammer gefahren, in der das für die Beschichtung per Kathodenzerstäubung notwendige Hochvakuum herrscht. Durch das Zusammenwirken eines sehr starken Magnetfeldes mit einem Prozessgas (Argon) und den Kathoden (Target) lösen sich Atome aus dem Target und lagern sich auf dem Glas als Schicht ab. Dieser Schritt wird mehrfach wiederholt, bis die gewünschte Beschichtung erreicht ist. Je nach Kathodenbestückung der Magnetronlinien werden in den unterschiedlichen Werken unterschiedliche Schichten produziert.

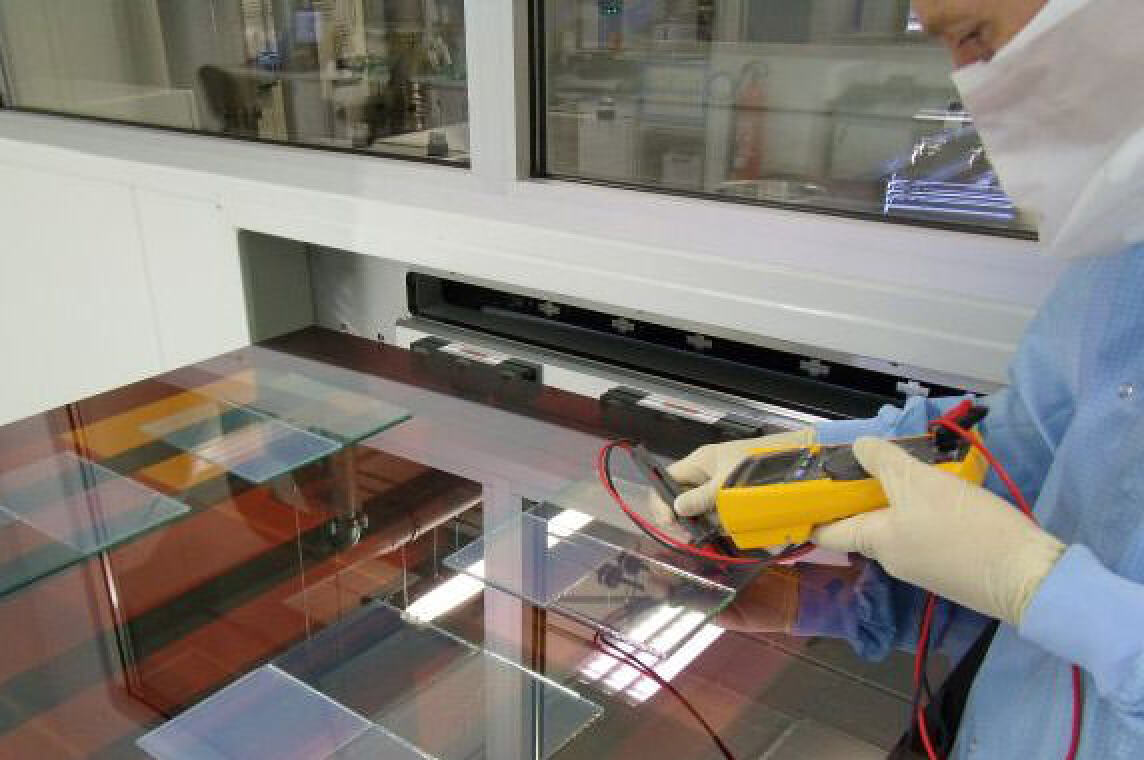

Tests am Glas im Forschungs- und Entwicklungszentrum Herzogenrath

© Forschungs- und Entwicklungszentrum Herzogenrath

Vielstufiger Entwicklungsprozess am Beispiel Saint-Gobain Glass

Um beispielsweise Sonnenschutzgläser weiterzuentwickeln, untersucht die Forschungs- und Entwicklungsabteilung, wie die unterschiedlichen und sich zum Teil widersprechenden Anforderungen an Sonnenschutz umgesetzt werden können: Je nach Region fordern Architekten möglichst farbneutrale Gläser, die außerdem eine hohe Lichttransmission, bei Sonnenschutzanwendungen aber gleichzeitig einen geringen g-Wert haben sollen - ein vermeintlicher Widerspruch. Gleichzeitig müssen die Grundvoraussetzungen für den Wärmeschutz gegeben sein.

Zunächst wird geprüft, inwieweit sich aktuelle Materialien für die Anforderungen eignen oder ob gegebenenfalls neue Materialien oder Materialkombinationen gefunden werden müssen. Haben die Forscher eine Idee für eine neue Beschichtung, wird diese in verschiedenen Stufen nach dem sogenannten Stage-Gate-Modell, einem internationalen Prozessmodell für die Innovations- und Produktentwicklung, entwickelt. Am Anfang stehen Machbarkeitsstudien im „Kleinen“, also mit kleinen Versuchs-Magnetron-Anlagen, um Fragen zu klären wie z.B. ...

- Passen die verwendeten Komponenten in der Praxis zueinander?

- Wie sind die Farbwerte?

- Welche physikalischen Werte erreichen wir?

Dabei muss bei jeder neuen oder optimierten Schicht auf ihre spätere Verarbeitbarkeit geachtet werden. So darf beispielsweise beim Verarbeiten - Transport, Waschen etc. - die Beschichtung nicht aufplatzen, da sonst das Silber korrodieren würde und dadurch die Funktion der Schicht beeinträchtigt und die Ästhetik verschlechtert würden. Wenn diese Versuchsergebnisse stimmen, wird eine Anzahl von Versuchen auf der industriellen Großanlage gefahren, um eine statistische Sicherheit zu bekommen, dass die Fertigung stabil ist. Wenn dies so ist, folgen Weiterverarbeitungsversuche mit ausgewählten Verarbeitern. Bei dem heutigen Komplexitätsgrad der Schichten geschieht dies anfangs gemeinsam mit den Forschern. Hier geht es um Fragen der Wasserqualität in der Waschanlage, welche Bürsten zum Einsatz kommen, wie die Sauger beschaffen sein müssen, die auf die beschichtete Seite treffen usw. Die Verarbeiter geben Rückmeldung hinsichtlich ihrer Erfahrungen und so beginnt der nächste Optimierungsprozess der Schicht.

Um verlässliche Aussagen zu bekommen, ist eine bestimmte Anzahl von Beschichtungs- und Verarbeitungsversuchen des neuen Produkts notwendig. Das kann eine Zeitlang dauern, da die Erprobungsphase sowohl in den Werken als auch beim Verarbeiter parallel zum Alltagsgeschäft stattfindet. Dieser „Kreislauf“ kann zudem mehrere Male geschehen, bis das Produkt marktreif ist. Bestandteil dieses Stage-Gate-Prozesses sind natürlich auch kaufmännische Aspekte, Vertriebs- und Marketingkonzepte usw.

Abkühlungsprozess des Floatglases während der Produktion.

©

Saint-Gobain Glass Deutschland, Fotograf: Christoph Seelbach

Komplexe Wechselwirkungen

Das im Oktober 2014 auf den Markt gebrachte SGG Planiclear ist ein passendes Beispiel, wie Saint-Gobain Glass auf den Markt reagiert hat. Mit seiner höheren Lichtdurchlässigkeit im Vergleich zu herkömmlichem Floatglas wie beispielsweise SGG Planilux will SGG Planiclear die Wünsche insbesondere von Architekten und Innenarchitekten nach einem neutraleren Glas und damit einhergehendem Komfort erfüllen. SGG Planiclear ist jetzt Ausgangsbasis für weitere Produktentwicklungen von beschichteten Gläsern, die die Forschungs- und Entwicklungsabteilung in nächster Zeit vornehmen will. So konnte auf dieser Basis beispielsweise das neue Produkt SGG COOL-LITE SKN 176 mit hoher Farbneutralität und exzellenten physikalischen Werten entwickelt werden:

Bild aus dem Beitrag „SGG COOL-LITE SKN 176 II: Neues Sonnenschutzglas hochtransparent“ vom 10.12.2014.

Noch nie in der Geschichte der Glasherstellung waren Glasbeschichtungen so komplex wie heute. Je komplexer sie sind, desto aufwendiger ist es, neue Produkte von der ersten Idee bis zur Marktreife zu entwickeln.

![]() Weitere

Informationen zu Funktionsgläsern können per

E-Mail an Saint-Gobain Glass

angefordert werden.

Weitere

Informationen zu Funktionsgläsern können per

E-Mail an Saint-Gobain Glass

angefordert werden.

siehe auch für zusätzliche Informationen:

- Neue Antireflexionsgläser von Pilkington reduzieren Reflexionen auf rund ein Prozent (16.11.2016)

- Wird Holz das neue Fensterglas - mit Vorteilen für's Raumklima? (31.8.2016)

- AGC Glass Europe: Neue „Cradle to Cradle“-Zertifizierung nach Version 3.1 (2.8.2016)

- Durchblick ohne Spiegelungen: Niedrig reflektierendes Spezialglas à la AGC Interpane (15.7.2016)

- 37. Ausgabe des GlasHandbuches vom Flachglas MarkenKreis erschienen (15.2.2016)

- weitere Details...

ausgewählte weitere Meldungen:

- Elektrochromes Glas in der Finalrunde beim Europäischen Erfinderpreis 2015 (6.7.2015)

- „GlassPro“: Glasfassaden-Planung per App von Saint-Gobain Glass (5.6.2015)

- Gedruckt und online: „GlasHandbuch 2015“ vom Flachglas MarkenKreis (10.2.2015)

- Aktuell: „Glaskalender 2015“ von Saint-Gobain Glass und CLIMAplusSECURIT (10.2.2015)

- „Gestalten mit Glas“: 9. Auflage, 575 Seiten (1.11.2014)

- Leichtere Isoliergläser im Sinne von Energieeffizienz, EnEV, Energiewende und Co. (27.8.2014)

- Neues reflexionsarmes Glas für bauliche Anwendung von Pilkington (13.12.2011)

- Neue Flachglas-Technologie soll sichtbare Anisotropie verhindern (15.12.2011)

- Glas individuell und erschwinglich für Kleinserien biegen (13.12.2011)

- Warum beschlagen dreifach verglaste Fenster? Und zwar außen! (15.5.2008)

- Vom Blitzeinschlag zum Hightech-Fenster (31.3.2008)

siehe zudem:

- Fensterglas und Fenster im Fenster-Magazin auf Baulinks

- Literatur / Bücher zum Thema Fenster bei Amazon