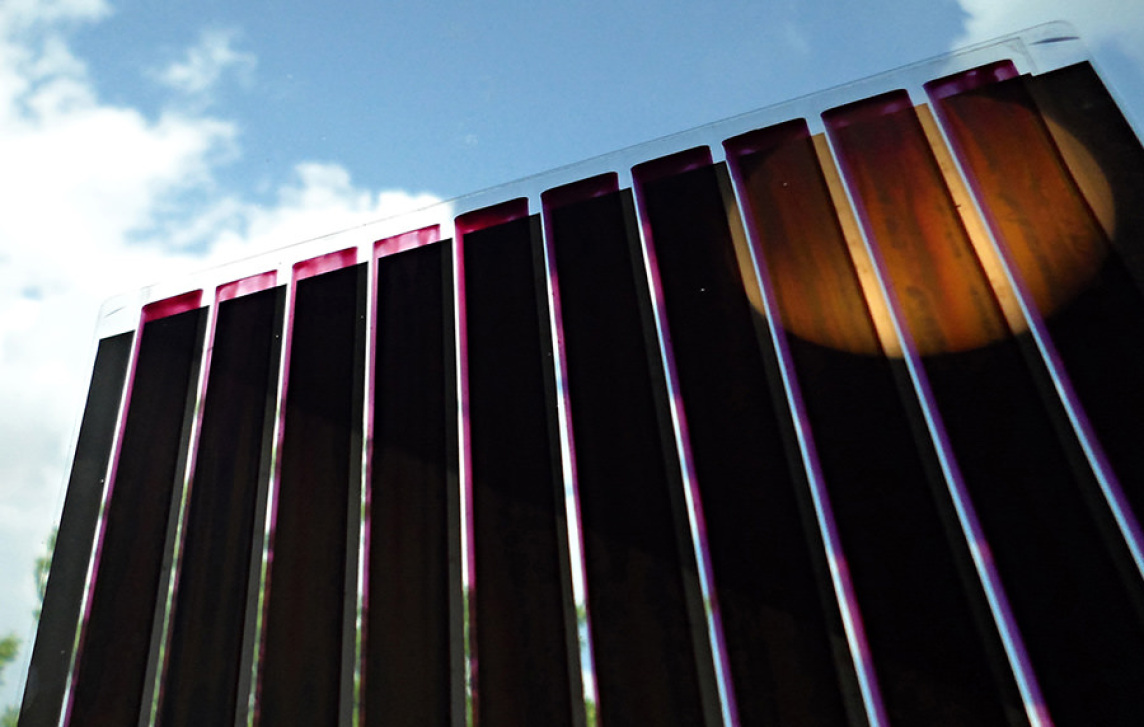

Organische Solarmodule eingebettet in Glas dünn wie ein Papierblatt

(11.6.2014) Organische Solarmodule (OPV-Module) haben gegenüber Silizium-Solarzellen verschiedene Vorzüge; ein Knackpunkt ist jedoch ihre kürzere Lebensdauer. Ein vielversprechender Ansatz zur Lösung des Problems ergibt sich aus flexiblem Glas als Trägersubstrat, wodurch die empfindlichen Bauteile besser geschützt sind.

OPVs gelten als interessante Alternative zu siliziumbasierten Solarzellen: So lassen sich die Materialien auch unter Atmosphärendruck verarbeiten. Vor allem aber können die Module mittels Drucktechniken hergestellt werden - das geht schneller und ist effizienter als die aufwändigen Prozesse, die zur Fertigung von anorganischen Bauteilen nötig sind.

Voraussetzung für eine Fertigung im Druckverfahren ist ein flexibles substratartiges Trägermaterial. Bislang kommen Polymerfolien zum Einsatz, die jedoch entscheidende Nachteile haben: Die Folien sind bis zu einem gewissen Grad durchlässig für Wasserdampf und Sauerstoff. Beide greifen die empfindlichen Solarmodule an und vermindern deren Lebensdauer beträchtlich. In Abhängigkeit von den Anwendungen haben bisher Substrate mit Barriereschichten die OPV-Module geschützt. Für höhere Prozesstemperaturen und eine längere Lebensdauer muss man aber andere Trägersubstrate verwenden.

Extrem stark und bruchfest

Forscher des Fraunhofer-Instituts für Angewandte Polymerforschung IAP in Potsdam arbeiten derzeit mit einem neuen Trägermaterial: Sie betten die Solarmodule in hauchdünnes Glas ein. „Glas ist nicht nur ein ideales Verkapselungsmaterial, sondern hält auch Bearbeitungstemperaturen bis zu 400 Grad aus“, erklärt Danny Krautz, Projektleiter in der Abteilung Funktionsmaterialien und Bauelemente am IAP, den neuen Anssatz.

Bei den Forschungsarbeiten kommt ein Spezialglas der Corning Inc. zum Einsatz. Dank seiner speziellen physikalischen Eigenschaften lassen sich Lagen von nur 100 µm Dicke realisieren. Das entspricht ungefähr einem Blatt Papier und hat nicht viel mit den Gläsern zu tun, die beispielsweise in Fenstern verbaut werden. Das Spezialglas ist nicht nur extrem stark und bruchfest, sondern sogar in festem Zustand noch so flexibel, dass es leicht gewölbt werden kann. Mit diesem Material konnten die Potsdamer Forscher gemeinsam mit dem Kooperationspartner Corning in Sheet-to-Sheet-Prozessen schon erste funktionsfähige OPVs realisieren. Die Verarbeitung funktioniert dabei in Stapeln.

Fertigung im Rolle-zu-Rolle-Verfahren

Ziel ist es, diese Module auch im Rolle-zu-Rolle-Verfahren zu fertigen: Ähnlich wie beim Zeitungsdruck wird dabei das Trägersubstrat auf einer Rolle aufgewickelt. Gegenüber befindet sich eine leere Rolle. Zwischen beiden Rollen werden in mehreren Prozessen die photoaktiven Schichten und Elektroden aufgedruckt. Mit dieser Fertigungstechnologie lassen sich große Flächen effektiv in Serie herstellen. Einen ersten Test, das flexible Glas auf diese Weise zu bearbeiten, hat das IAP-Team bereits unternommen: „Uns ist es gleich im ersten Anlauf gelungen, mit kleineren Substratgrößen homogene Schichten herzustellen“, so der Wissenschaftler. Damit das Verfahren industriellen Ansprüchen genügt, muss die Prozesstechnologie an vielen Stellen angepasst werden.

Mit der Technologie ließen sich langfristig robuste und leistungsstarke OPVs für unterschiedlichste Anwendungen realisieren - von winzigen Solarzellen im Mobiltelefon bis hin zu großflächigen Photovoltaikmodulen.

siehe auch für zusätzliche Informationen:

- EU-Projekt SmartFlex: Testbetrieb der individuell gestaltbaren Referenz-Solarfassade abgeschlossen (2.8.2017)

- Neuer Wirkungsgradrekord für siliziumbasierte Mehrfachsolarzelle liegt bei 30,2% (15.12.2016)

- Perowskit: Der neue Liebling von Solar-Fassadenplanern? (26.8.2014)

- Brüstungs- und Fassaden-Verglasung von AGC Interpane mit eingebetteter Photovoltaik (11.6.2014)

- DAW SE will organische Photovoltaik in Bauprodukte integrieren (11.6.2014)

- weitere Details...

ausgewählte weitere Meldungen:

- Mit Photovoltaik Gebäude gestalten: BINE-Fachbuch „Gebäude liefern Strom“ in 7. Auflage (13.2.2014)

- Kobalt statt Iod macht Solarzellen umweltfreundlicher (26.9.2013)

- Customized Photovoltaik: „efficient design“-Solarfassaden in Farbe - in verschiedenen Farben (21.8.2013)

- Nachhaltige Solarzellen aus häufigen Metallen (21.6.2012)

- Organische Solarzellen versprechen Architekten viel Gestaltungsfreiheit (8.9.2011)

- Organische Photovoltaik für Bauelemente aus Stahl (8.9.2011)

- Auf dem Weg in die Fassade ... das weltweit größte Farbstoffsolarmodul in Siebdruck (10.3.2011)

- Fortschritt bei der Herstellung von Farbstoffsolarzellen (31.3.2006)

- Photovoltaik, vorgehängte hinterlüftete Fassade und erneuerbare Energien auf Baulinks

- Literatur / Bücher zu den Themen Photovoltaik und Fassade bei Amazon