Betontreppen im Minutentakt bei Soriba dank Anlagentechnik von Vollert

(22.2.2023) In Fontenay-le-Comte, nahe der französischen Atlantikküste, produziert der Betonfertigteilhersteller Soriba material-, energie- und kostenoptimiert Fertigteiltreppen im Minutentakt – und revolutioniert damit seinen bisher besonders zeit- und arbeitsaufwendigen Herstellprozess. Vollert entwickelte dazu eine neuartige, automatisierte Umlaufanlage. Mit Hilfe produkt- und umweltschonender Abläufe ermöglicht sie die Herstellung hochwertiger Treppenelemente bei minimalem Zeit- und Materialaufwand.

„Bei diesem neuen Anlagenkonzept wurden wirklich alle produktionsseitigen Abläufe überprüft und optimiert – vom Einschalprozess über den Betonier- und Aushärtevorgang bis hin zur automatisierten und gewichtsoptimierten Lkw-Verlade-Reihenfolge. Das Ergebnis setzt vollkommen neue Maßstäbe und ist auch für uns als erfahrener Hersteller von Betonfertigteilwerken etwas Besonderes“, berichtet Philippe Marrié, Projektleiter Vertrieb bei Vollert.

Hohe Individualität trotz Umlauf

Zur Erinnerung: Viele Details wie Abmessungen, Auftrittsfläche oder etwa Stufenhöhe sind bei Treppen sehr individuell und variieren von Gebäude zu Gebäude, zudem müssen die Konstruktionen hohen Belastungen standhalten.

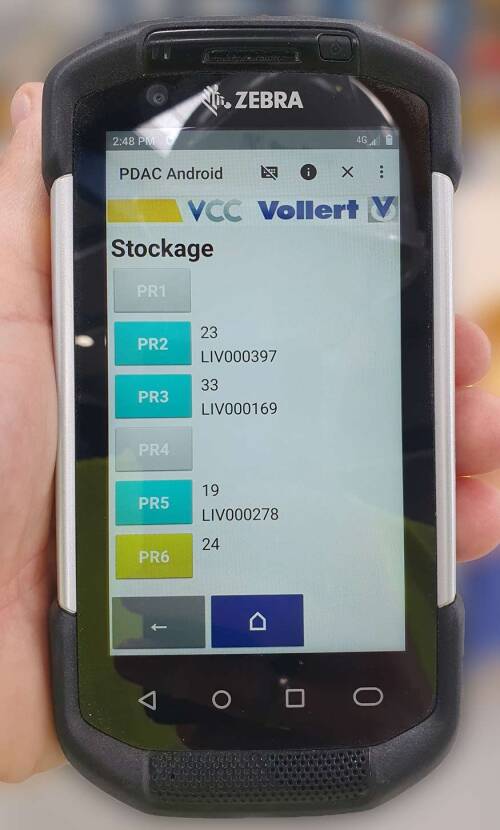

Mobile Steuerung 4.0 – interaktiv und papierlos: Per App erfolgen die Arbeitssteuerung, Dokumentation und Qualitätskontrolle der Produktion.

Die Basis für das umlaufbasierte Herstellverfahren bilden deshalb von Soriba entwickelte variable Randschalungspaletten, die unterschiedliche Treppenbreiten in Zentimeterschritten ermöglichen. Die Anlagenexperten von Vollert steuerten das notwendige Know-how in den Themen Automatisierung sowie innovative Maschinentechnologie bei.

Weniger Beton, weniger Stahl, weniger CO₂

Im Hinblick auf eine ressourcenschonende und nachhaltige Herstellung wurden alle Optionen geprüft, Rohstoffe, Energie und CO₂ einzusparen. So verringerte Soriba den Zementanteil und Energiebedarf einerseits durch den Einsatz einer Schüttelstation mit patentierter Vollert-Pendel-Federung, zum anderen mit einem energetisch optimierten Härteprozess, bei dem sich Vollert die Energie des exothermen Betoniervorgangs zunutze macht.

Darüber hinaus überraschten die Anlagenexperten Soriba mit einem speziell von Vollert entwickelten Wendegerät, das weitere Materialeinsparungen ermöglicht, wie Philipp Marrié erläutert: „Beim Wenden und Drehen bestehen die höchsten Belastungen und Biegeanforderungen an eine Betontreppenkonstruktion. Im späteren Gebrauch werden diese hohen Stabilitätskriterien gar nicht mehr benötigt. Durch unseren entlastenden und damit produktschonenden Wende- und Drehvorgang sparen wir deshalb deutliche Mengen an Bewehrungsstahl und Beton ein.“

Vollautomatisiert bis zur Lkw-Verladung

Die Datensteuerung im Industrie-4.0-Standard erfolgt über das Vollert Control Center (VCC). Interaktive QR-Codes verknüpfen es mit jedem Treppenelement und ermöglichen über mobile Endgeräte eine durchgehende Arbeitssteuerung, Dokumentation und Qualitätskontrolle. Die Steuerung der Herstellprozesse endet außerdem nicht mit dem fertig ausgehärteten Treppenelement, sondern bezieht auch die richtige Zwischenlagerung und optimale Lieferreihenfolge für den Lkw-Abtransport mit ein. Dabei werden lediglich zwei Kranbewegungen für die Einlagerung der Treppen benötigt - deutlich weniger als in einer stationären Herstellung. Eine Verschiebebühne transportiert das Betonelement dann auf Transportgestellen automatisiert ins Freigelände und stellt sie auch auf Abruf für die Verladung wieder optimal vorkonfektioniert bereit.

Soriba-Geschäftsführer Stéphane Garnier zeigt sich mit dem Ergebnis zufrieden: „Mit dieser komplett neuen Treppenfertigung - der ersten im Umlaufverfahren weltweit - ist uns wirklich etwas bisher Einzigartiges gelungen. Die Automatisierung reduziert den Handling-Aufwand deutlich, spart Zeit und ist nachhaltig und ergonomisch zugleich. Wir verringern den Rohstoffeinsatz von Schalungsholz, Bewehrungsstahl und fossiler Energie und sparen deutlich an Beton durch die optimale Verdichtung in der Schüttelstation, den belastungsarmen Wendevorgang und den optimierten Aushärteprozess. Das alles führt zu einer erheblichen CO₂-Reduzierung. Und zugleich fertigen wir in hoher Taktzahl Betontreppen in hoher Qualität.“

siehe auch für zusätzliche Informationen:

- Treppenmeister Flüstertreppen mit neuer Trittschall-Technik (4.12.2024)

- Stadler Treppen: Treppenplanung mit Online-Konfigurator (4.12.2024)

- Fuchs-Treppen entwickelt modulares Stecksystem (4.12.2024)

- Treppenmeisters Stahltreppen im Industriedesign (12.6.2024)

- GÜF-Unternehmen realisieren Garagen und Tiefgaragen aus RAL-zertifizierten Beton-Fertigkellern (29.5.2024)

- weitere Details...

ausgewählte weitere Meldungen:

- PERIs neue Wege beim Schalen von Ortbetondecken (22.2.2023)

- Westag-Schalhaut sorgt für sichere, weil rutschhemmende Fluchtwege einer Schule (21.2.2023)

- Metsä-Schalungsplatten Wood DURAform sollen bis zu 200-mal wiederverwendbar sein (21.2.2023)

- Lärmpegel runter, Konzentration rauf - dank Schöcks Tronsole (9.2.2023)

- Schöck Tronsole Typ P: tragende Trittschalldämmung für filigrane Sichtbeton-Fertigteilpodeste (6.7.2021)

siehe zudem:

- Betonbau und Treppenbau im Rohbau-Magazin bei BAULINKS.de

- Literatur / Bücher über Betonbau und Rohbau bei Baubuch / Amazon.de