Solidian Green: Umweltschonendes Bauen mit nichtmetallischer Bewehrung

(2.10.2024) Um die Korrosionsgefahr der Stahlbeton-Bewehrung zu minimieren, wird diese teilweise durch eine Hydrophobierung geschützt. Diese Schwachstelle ist bei Carbonbeton nicht gegeben. Dennoch kann es sinnvoll sein, den Baustoff vor eindringendem Wasser und damit vor Frostschäden zu schützen. Solidian hat zusammen mit der Panta Ingenieure GmbH untersucht, wie sich entsprechende Chemikalien auf Carbonbewehrungen auswirken.

Hydrophobieren von Beton

Es existieren verschiedene Verfahren zur Hydrophobierung von Beton. Dazu zählen die Zugabe von spezifischen Mitteln bei der Betonherstellung, die Imprägnierung sowie die Oberflächenbehandlung. Sowohl bei der Imprägnierung als auch bei der Oberflächenbehandlung finden Chemikalien wie Silane oder Siloxane Anwendung. Die auf dem Markt erhältlichen Systeme unterscheiden sich insbesondere hinsichtlich ihrer chemischen Zusammensetzung, ihres Wirkstoffgehalts sowie der Applikationsform. Dabei sind sowohl lösemittelfreie als auch lösemittelhaltige Produkte verfügbar.

Flüssig-Silane:

- hohe Wirkstoffgehalte von fast 100 m-% (Massen-Prozent)

- dünnflüssig und flüchtig

- aufgrund der Flüchtigkeit meist zwei Applikationsgänge

Gele:

- Wirkstoffgehalte von ca. 90 m-%

- Verwendung i.d.R. mit nur einer Applikation zur Erreichung der Schutzziele

Cremes/Pasten:

- Wirkstoffgehalte von ca. 65 bis 80 m-% gut erreichbar

- aufgrund des niedrigen Wirkstoffgehaltes meist zwei Applikationsgänge

Carbonbeton

Im Gegensatz zu Stahlbewehrungen ist bei Carbonbewehrungen kein Korrosionsprozess zu beobachten. Dies bedingt, dass eine minimale Betondeckung zum Schutz der Bewehrung ausreichend ist. In Kombination mit der hohen Zugfestigkeit von Carbon sind tragende Betonbauteile mit einer Dicke ab 30 mm möglich. Carbonbeton zeigt zudem eine hohe Resistenz gegenüber chemischen Einflüssen, Salzwasser und Verschleiß.

Um etwaige negative Auswirkungen von Hydrophobierungen auf Carbonbewehrungen auszuschließen, wurde in Zusammenarbeit von Solidian mit der Panta Ingenieure GmbH eine entsprechende Untersuchung durchgeführt.

Voraussetzungen der Untersuchung

Bei der Hydrophobierung entschieden sich die Verantwortlichen für die folgenden vier Imprägniersysteme:

- HY1: Wacker SILRES BS Creme C (lösemittelfrei, Silanbasis)

- HY2: Remmers 710 Funcosil (lösemittelhaltig, Silanbasis)

- HY3: Brillux Hydrophobierung 823 (lösemittelfrei, Siloxanbasis)

- HY4: Keim Silan 100 (lösemittelfrei, Silanbasis)

Um ein repräsentatives Testergebnis zu erhalten, wurden die Untersuchungen an Solidian GRID (Q71-CCE 51) durchgeführt. Diese Bewehrungsmatte ist stofflich mit anderen epoxidharzgetränkten Carbongitterbewehrungen von Solidian identisch. Der wichtigste Unterschied liegt in der Geometrie. Zu Beginn des Tests erfolgte die Bestimmung der Ausgangszugfestigkeit der Carbonfaserstränge gemäß ISO 10406-1:2015-01. Die Normen zur Prüfung der dauerhaften Beständigkeit von nichtmetallischen Bewehrungen gegenüber verschiedenen chemischen Einwirkungen sind bislang nicht vollständig standardisiert. Die ISO 10406-1:2015-01 umfasst neben der mechanischen Zugprüfung der Faserstränge auch ein Alterungsverfahren zur Evaluierung der Resistenz gegenüber Alkali-Ionen im Beton.

Ablauf der Prüfungen

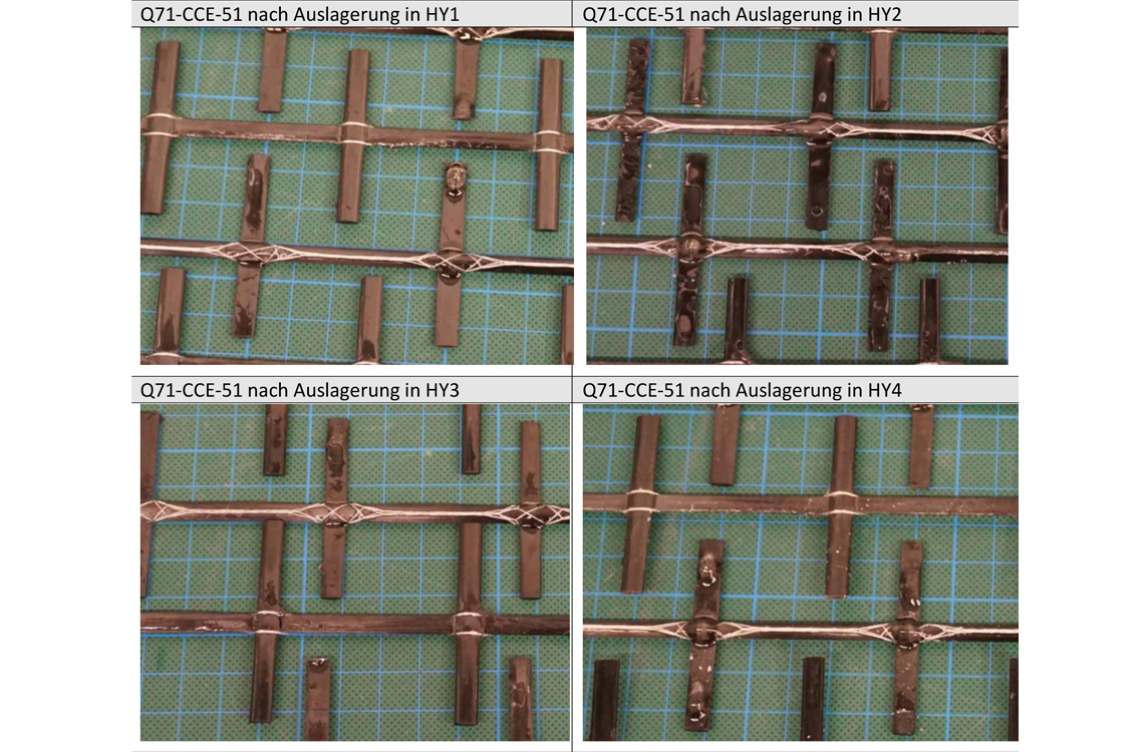

Die Mitarbeiter der Solidian GmbH griffen diesen prüftechnischen Ansatz auf und lagerten die Faserstränge für 30 Tage bei 60°C in den Hydrophobierungsmitteln. Zuvor fotografierten sie die Prüfkörper, um eventuelle optische Veränderungen beurteilen zu können. Durch die Lagerung im temperierten Hydrophobierungsmittel werden die Faserstränge stärker beansprucht, als dies später im Bauteil der Fall sein wird, da mögliche chemische Zersetzungsprozesse bei höheren Temperaturen beschleunigt werden. Es wird angenommen, dass eine beschleunigte Alterung von 30 Tagen unter diesen Bedingungen eine Lebensdauer von mehreren Jahrzehnten simuliert. Nach Entnahme der Faserstränge aus der Hydrophobierung wurden diese mit Leitungswasser gespült, oberflächlich getrocknet und mindestens 48 Stunden im Laborklima gelagert. Danach wurden die Faserstränge erneut fotografiert.

Ergebnisse

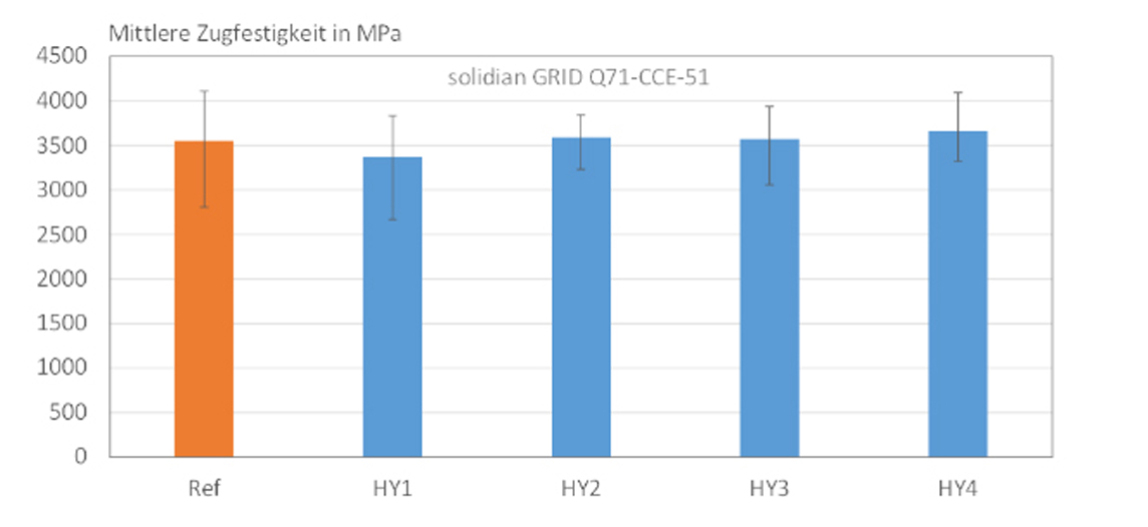

Anhand der Bilder konnte festgestellt werden, dass bis auf geringfügige Ablagerungen an der Oberfläche keine Alterungserscheinungen oder Ablösungen erkennbar waren. Bei Ablösungen erscheinen die sonst glänzenden Carbonstränge matt. Dies konnte im vorliegenden Fall nicht beobachtet werden. Die Ergebnisse der mittleren Zugfestigkeit sowie die Minimal- und Maximalwerte der jeweiligen Versuchsreihen sind hier dargestellt:

Vor der Hydrophobierung lag die mittlere Zugfestigkeit des Solidian GRIDs bei 3550 MPa. Danach schwankten die mittleren Zugfestigkeiten um ca. 5% um diesen Referenzwert. Die niedrigste mittlere Zugfestigkeit wurde mit 3370 MPa für das Produkt von Wacker Chemie gemessen. Dieser Minimalwert resultiert aus einem niedrigen Einzelwert in der Versuchsreihe, die aus insgesamt 5 Versuchen pro Hydrophobierung bestand. Die Carbonbewehrung zeigte im Versuch keine signifikanten Festigkeits- oder sichtbaren Oberflächenveränderungen.

Fazit

Die durchgeführten Untersuchungen haben gezeigt, dass Hydrophobierungen keinen signifikanten Einfluss auf die Langzeitbeständigkeit und Festigkeit der Carbonbewehrung haben. Eine Behandlung des Betons kann daher ohne Bedenken durchgeführt werden. Es wird empfohlen, die Hinweise der Technischen Richtlinie Instandhaltung des Deutschen Instituts für Bautechnik (DIBt) sowie von Schießl-Pecka/Strehlein zur Planung, Ausführung sowie Bauüberwachung und Qualitätssicherung zu beachten.

siehe auch für zusätzliche Informationen:

ausgewählte weitere Meldungen:

- DBV-Merkblatt „Bauzustände im Betonbau” (1.10.2024)

- DBV-Merkblatt „Umsetzung des BBQ-Konzepts nach DIN 1045” (30.5.2024)

- Hybridbauweise, recycelter Beton und nichtmetallische Bewehrung beim Bau des Vinzenz-Quartiers in Wangen (28.5.2024)

- Die alkus AG erweitert Sortiment an Schalungsplatten um eine weitere Plattenstärke (27.5.2024)

- Schalungsplatte alkus SF Flex für den Tunnelbau auf dem BUGA 23-Gelände in Mannheim (30.8.2023)

- EDGE East Side Tower in Berlin: Eyecatcher, aber für den Rohbau eine echte Challenge (30.8.2023)

- PERIs neue Wege beim Schalen von Ortbetondecken (22.2.2023)

siehe zudem:

- Betonbau im Rohbau-Magazin nachhaltiges Bauen bei BAULINKS.de

- Literatur / Bücher über Betonbau und Rohbau bei Baubuch / Amazon.de