Stahl-Innovationspreis: Freigeformtes Wolkendach in Hainburg

(27.6.2012,

Stahl-Innovationspreis) Das von dem Unternehmen

Ostseestaal aus

Stralsund gebaute Dach der Martin-Luther-

An genau der Stelle, an der bis zum 17. Jahrhundert schon einmal eine Kirche stand, wurde im Zentrum der Stadt Hainburg die evangelische Martin-Luther-Kirche mit Gottesdienstraum, Gemeindesaal sowie weiteren Nutzräumen errichtet (siehe Google-Maps). Das Gebäude fügt sich in die gewachsene kleinstädtische Umgebung ein, nimmt Fluchten und Dimensionen auf und ist doch ganz anders als die benachbarten Wohnhäuser der niederösterreichischen Gemeinde. Wolf D. Prix, Inhaber des Architekturbüros Coop Himmelb(l)au und geboren in Hainburg, entwarf das neue Gotteshaus für seine Heimatstadt.

Schlüsselelement des Ensembles aus skulpturalem Glockenturm und Gebäudetrakt ist das so genannte „Wolkendach" über dem Gebetsraum. Seine Formensprache wurde aus der geschwungenen Dachform eines benachbarten romanischen Karners entwickelt. Die Geometrie des jahrhundertealten Gebäudes wurde in eine zeitge-mäße Form übertragen. Mit seiner freien Form und den drei großen lichtspendenden „Vulkanen" soll das schimmernde Dach die Heilige Dreifaltigkeit, Dogma des christlichen Glaubens, symbolisieren.

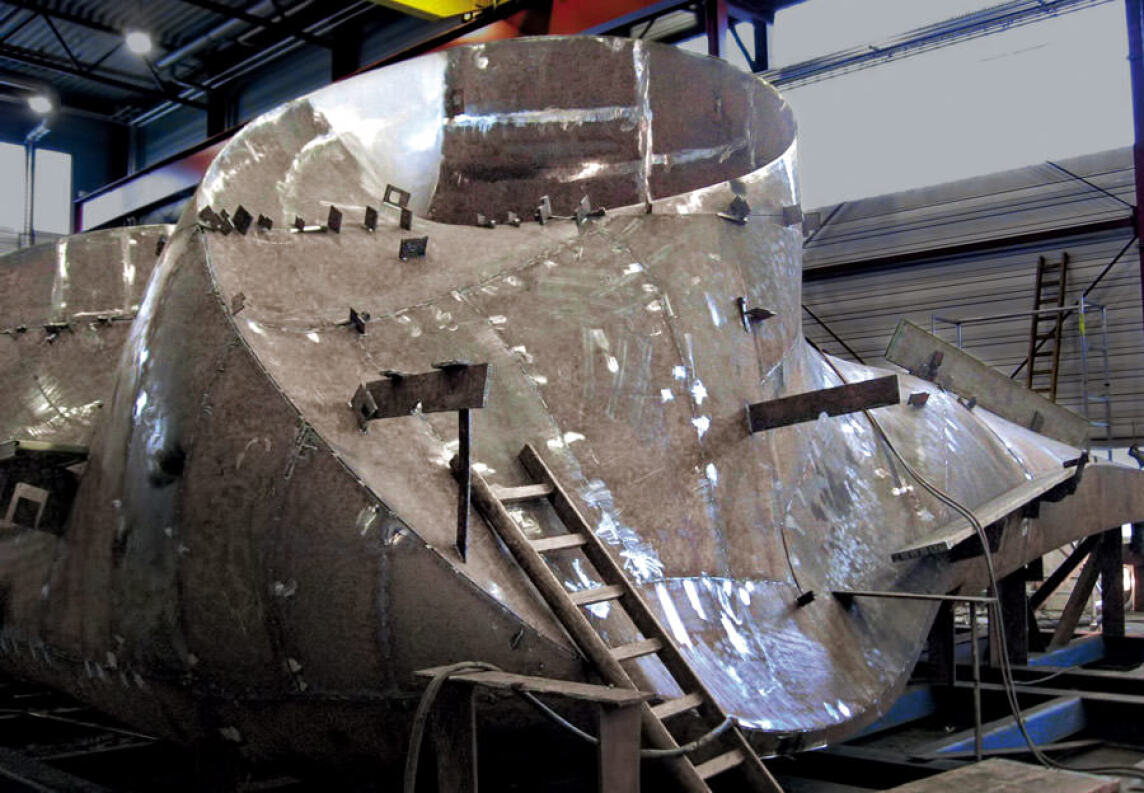

Das Unternehmen Ostseestaal, Werftzulieferer und auf die Herstellung dreidimensional verformter Stahlbleche spezialisiert, fertigte das Stahldach in seinem Werk in Stralsund. Vorausgegangen waren umfangreiche Berechnungen der rund zehn Meter mal zehn Meter messenden Konstruktion durch die Tragwerksplaner Bollinger Grohmann Schneider. Mit hauseigener 3D-Design-Software bestimmten die Techniker von Ostseestaal die exakte Abwicklung der Freiformfläche für den Plasma-Brennzuschnitt in einer ebenen Kontur. Aufgrund der starken Krümmungsradien und der gegenläufigen Verformungen musste acht Millimeter dickes Stahlblech in etwa ein Quadratmeter große Tafeln geteilt werden, ehe erfahrene Verformer die Segmente mit halbautomatischen, hydraulischen Pressen in die gewünschte Form brachten.

Die insgesamt 264 miteinander verschweißten Blechtafeln fungieren zusammen mit den angeschweißten Primär- und Sekundärspanten als Druckgurte, und die an die Spanten angefügten Profilträger als Zuggurte. Der Vorteil: Die gesamte Stahlblechhülle gehört mit zur tragenden Konstruktion.

Auf Tiefladern ging die Reise der in drei Segmente geteilten Konstruktion zum 1.000 Kilometer südlicher gelegenen Bestimmungsort. Bei eisigen Temperaturen von minus 15 Grad Celsius wurden die Einheiten zu einem Bauteil verschweißt. Die silberfarbene Deckbeschichtung erfolgte nach dem Einheben des 28 Tonnen schweren Daches auf das Gebäude.

Das Dach ist das erste freigeformte Stahldach dieser Größe, bei dem das verschweißte Stahlblech wasserführende Außenhaut und Teil des materialoptimierten Tragsystems ist. Möglich wird dies durch neue Verfahren der digitalen Flächengenerierung sowie die Technik der dreidimensionalen Kaltverformung auch dickerer Stahlbleche. Damit werden für die Entwicklung auch extravaganter Dach- und Fassadenstrukturen neue Gestaltungsspielräume eröffnet.

siehe auch für zusätzliche Informationen:

- Coop Himmelb(l)au

- Ostseestaal GmbH

- Stahl-Innovationspreis

- Stahl-Informations-Zentrum

- 13 Stahl-Innovationen 2012 in Düsseldorf ausgezeichnet (27.6.2012)

- Stahl-Innovationspreis 2015 für Ovaldach am Tor Nord der Messe Frankfurt (11.6.2015)

- Stahl-Innovationspreis 2015 für Kindertagesstätte mit hydromechanisch geformter 3D-Fassade (11.6.2015)

- Plastische Faserzement-Fassadenplatten von Auria neu auf dem deutschen Markt (19.6.2014)

- „Fassaden aus Wetterfestem Baustahl“: Renaissance des Rosts auf 30 Seiten (9.2.2014)

- Denkmalpflege mit Dachpfannen aus Stahl, u.a. weil sie leicht sind (22.8.2013)

- weitere Details...

ausgewählte weitere Meldungen:

- Stahl-Innovationspreis: Selbsttragende Dachschale der St. Antony Hütte (27.6.2012)

- Stahlbau-Förderpreis 2012: Gewinner kommen von der Münster School of Architecture (20.6.2012)

- Staab Architekten gewinnen Preis des Deutschen Stahlbaues 2012 (30.5.2012)

- 100 Jahre Edelstahl Rostfrei (2.5.2012)

- Deutscher Verzinkerpreis 2011 verliehen (24.10.2011)

- Planungshilfen für Stahlhallen und Sportstätten (21.9.2011)

siehe zudem:

- Dach-Magazin und Stahlbau auf Baulinks

- Literatur / Bücher zu den Themen Fassade und Metallbau bei Baubuch / Amazon.de