„Forstpavillon“: Von Robotern gefertigte Holzschalenkonstruktion als Ausstellungsgebäude

(26.6.2014) Der „Forstpavillon“ ist ein Demonstrationsbau, für den integrative computerbasierte Entwurfs-, Simulations- und Messverfahren zur robotischen Fertigung von Holzleichtbaukonstruktionen entwickelt wurden. Als Teil des Forschungsprojekts „Robotik im Holzbau“ handelt es sich dabei um das erste Gebäude, dessen 50 mm schlankes Schalentragwerk aus Buchenplatten vollständig von Robotern gefertigt wurde.

Im Rahmen des besagten Verbundforschungsprojekts wurde der Pavillon, der von ForstBW als Ausstellungsgebäude auf der Landesgartenschau Schwäbisch Gmünd 2014 genutzt wird, an der Universität Stuttgart konzipiert - sowie realisiert und finanziert in Kooperation mit ...

- Müllerblaustein Holzbau GmbH,

- Landesgartenschau Schwäbisch Gmünd 2014 GmbH,

- Landesbetrieb Forst Baden-Württemberg (ForstBW) und

- KUKA Roboter GmbH sowie

- dem Europäischen Fonds für regionale Entwicklung (EFRE).

Ziel des Forschungsprojekts ist es, neue Wege aufzuzeigen, wie sich durch die Verknüpfung computerbasierter Entwurfs-, Simulations- und Fertigungsverfahren leistungsfähige und ressourcenschonende Konstruktionen aus dem regional verfügbaren und nachwachsenden Baustoff Holz realisieren lassen. Daran beteiligt sind das ...

- Institut für Computerbasiertes Entwerfen (ICD, Prof. Achim Menges),

- Institut für Tragkonstruktionen und Konstruktives Entwerfen (ITKE, Prof. Jan Knippers) und das

- Institut für Ingenieurgeodäsie (IIGS, Prof. Volker Schwieger).

Holz ist eines der ältesten Baumaterialien der Menschheit. Die robotische Fertigung eröffnet dem Material nun völlig neuartige Anwendungsmöglichkeiten. Der Forstpavillon steht für eine solche Innovation im Holzbau, die sich in fünf wesentlichen Aspekten zeigt:

Bionischer Leichtbau

Im Vergleich zu technischen Konstruktionen besitzen natürliche Konstruktionen in der Tier- und Pflanzenwelt in der Regel wesentlich komplexere Formen und Strukturen. Dieses „Mehr“ an Form ist häufig der Grund für deren besondere Leistungsfähigkeit und geht mit einem „Weniger“ an Materialeinsatz und Ressourcenverbrauch einher. Aus der Natur lassen sich daher oft wirksame Prinzipien ableiten, die in die Gestaltung technischer Systeme übertragen werden können.

Dieses bionische Vorgehen besteht im Falle des Forstpavillons in der Ableitung einer segmentierten Schalenkonstruktion und ihrer Verbindungsdetails aus dem Plattenskelett von Seeigeln. Die charakteristische Ausbildung der Plattenränder zeigt dabei Extrusionen, die die Platten verzahnen und als biologisches Vorbild für die Verbindung von Plattenkonstruktionen dienen.

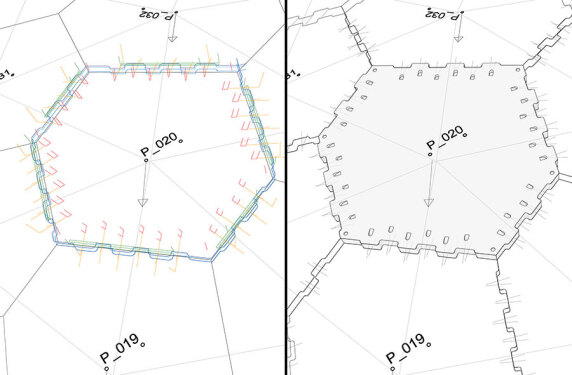

Computerbasierter Entwurf und Simulation

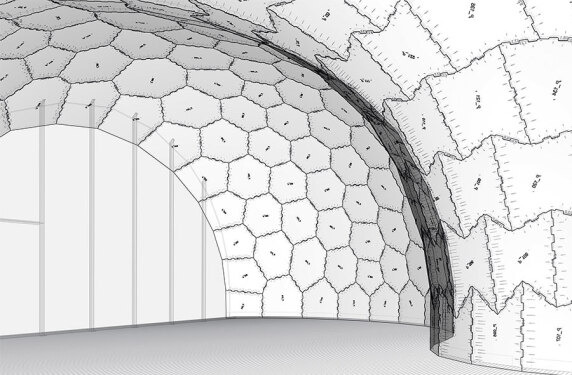

Die komplexe Plattenstruktur des Forstpavillons wird überhaupt erst durch computerbasierte Entwurfs- und Simulationsverfahren möglich. Diese erlauben die Modellierung und Simulation von bionischen Konstruktionsformen. Das im Rahmen des Forschungsprojekts entwickelte Entwurfswerkzeug bietet die Möglichkeit, von Beginn an Materialeigenschaften und Herstellungsbedingungen in die Planung einfließen zu lassen. Die Platten werden dabei nicht einzeln gezeichnet oder modelliert, sondern sie finden in einem digitalen Simulations- und Optimierungsprozess ihre Lage, Größe und Form in Übereinstimmung mit den Möglichkeiten der robotischen Fertigung von selbst.

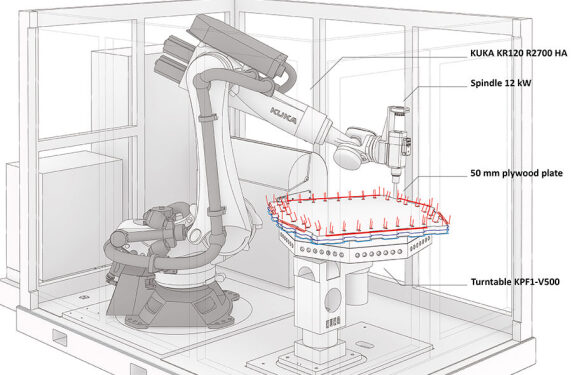

Robotische Fertigung

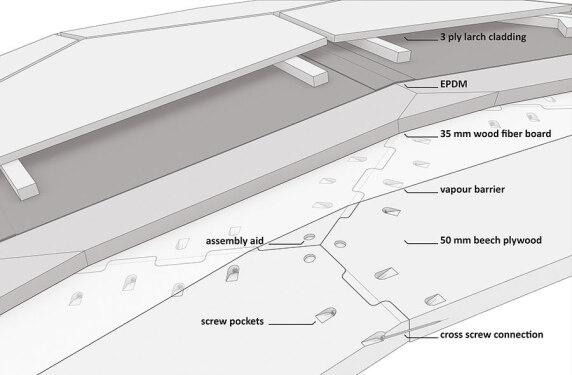

Die durchgehend computerbasierte Planung erlaubt die digitale Fertigung aller Bauteile der Holzkonstruktion, von der Herstellung der 243 unterschiedlichen Platten bis hin zum Zuschnitt der Dämmung, wasserführenden Schicht und Deckschicht aus Lärchenplatten. Die größte Herausforderung und Innovation stellt dabei die Fertigung der 7600 geometrisch unterschiedlichen Zinkenverbindungen dar, die dem Pavillon seine Stabilität verleihen und im Innenraum sichtbar bleiben. Hier kommt der robotischen Fertigung eine Schlüsselrolle zu, da sie im Vergleich zu üblichen computergesteuerten Fertigungsmethoden einen wesentlich höheren Freiheitsgrad bietet: die Verbindungen, die in mikroskopisch kleinem Maßstab auch der Seeigel nutzt, lassen sich nur mit einer 7-achsigen Roboteranlageeffizient umsetzen. Wie auch beim Seeigel spielt es dabei keine Rolle, dass alle Platten Einzelstücke sind. Die gesamte Vorfertigungszeit des Schalentragwerks betrug 3 Wochen.

Innovative Messverfahren

Die durchgehende computerbasierte Planung und Fertigung ermöglichen eine im Vergleich zu bestehenden Verfahren sehr hohe Präzision. Die Qualitätskontrolle der individuellen robotisch gefertigten Platten stellt daher eine besondere Herausforderung dar und erfordert eine hochpräzise messtechnische Erfassung durch im Sub-Millimeter Bereich agierende Lasertracker.

Zusätzlich kommen 3-dimensionale Laserscanner zur mehrfachen Vermessung des gesamten Bauwerks zum Einsatz, die eine Analyse des Langzeitverhaltens ermöglichen. So konnte gezeigt werden, dass die mittlere quadratische Abweichung der Bauteile in der Bauteilebene, die ein Maß für die Genauigkeit der Fertigung darstellt, lediglich 0,86 mm beträgt. Im Vergleich zu den sonst im Bauwesen üblichen Toleranzen ist dies ein außerordentlich guter Wert, vor allem auch im Hinblick darauf, dass es sich bei der Buchenholzschale gleichzeitig um „Rohbau“ und fertige Oberfläche im Innenraum handelt.

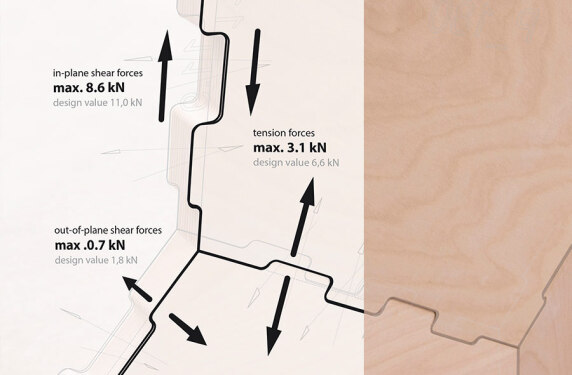

Neuartige Holzkonstruktion

Im Sinne der funktionalen Integration, einem Grundprinzip biologischer Strukturen, sind diese Buchenholzplatten des Forstpavillons zugleich Tragwerk und Gebäudehülle. Die Verbindungskräfte, die an den Plattenrändern auftreten, können durch die robotisch gefräste Zinkenverbindung gut aufgenommen werden. So entsteht eine leistungsfähige Holzkonstruktion, deren tragende Schicht aus gerade einmal 50 mm starken Buchenplatten besteht.

Die Verwendung von regional verfügbarem Buchenholz steht dabei nicht nur im Einklang mit zukünftigen Beforstungsstrategien in Mitteleuropa, sondern eignet sich aufgrund der hervorragenden mechanischen Eigenschaften auch für einen ressourcenschonenden Holzleichtbau.

Mit einer Schalenfläche von 245 m² und äußeren Abmessungen von ca. 17 x 11 x 6 m (L x B x H) bietet der Forstpavillon eine Nutzfläche von ca. 125 m² und ein Raumvolumen von 605 m³. Die gesamte, sehr dünne Schale konnte aus gerade einmal 12 m³ Holz hergestellt werden. Die eingesetzten Holzressourcen wurden fast vollständig verwendet, da der Verschnitt der Plattenfertigung zu einem Buchenparkettfußboden weiterverarbeitet wurde. Aufgrund der durchgehend digitalen Planung und Vorfertigung konnte das gesamte Gebäude in lediglich vier Wochen errichtet werden.

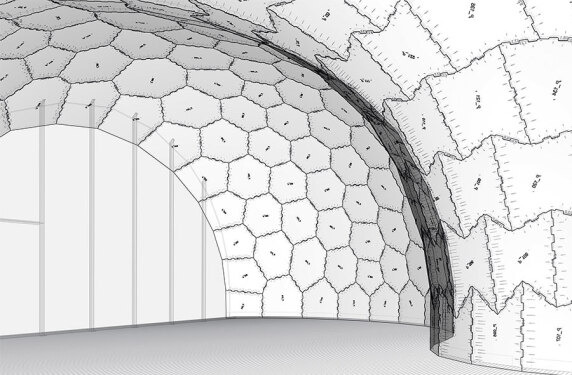

Das Innere des Forstpavillons ist in zwei räumliche Bereiche gegliedert: einen Eingangsbereich und den Hauptausstellungsbereich. In beiden Bereichen ist die Schale kuppelförmig ausgebildet und besteht aus konvex-polygonalen Platten. Dazwischen befindet sich eine sattelförmige Einschnürung aus konkav-polygonalen Platten.

Der Besucher betritt das Gebäude durch den niedrigeren Teil der Schale und wird dann durch die räumliche Einschnürung fließend in den sechs Meter hohen Hauptraum geleitet, der sich durch die große Glasfassade zur Landschaft hin weit öffnet:

Besonders präsent ist im Innenraum das Muster der sichtbaren und weitgehend unbehandelten, tragenden Buchenholzkonstruktion mit Ihren charakteristischen Zinkenverbindungen. Durch den geometrisch bedingten Übergang von konvex- zu konkavpolygonalen Platten wird der räumliche Wechsel noch akzentuiert. Die Logik der Konstruktion, die sich nach dem biologischen Vorbild aus der Differenzierung der Plattenform und Zinkenverbindungen ableitet, bleibt im Innenraum sicht- und erlebbar.

Die Realisierung des Forstpavillons zeigt auf, dass die robotische Herstellung in Wechselwirkung mit computerbasierten Entwurfs-, Simulations- und Messverfahren es Architekten, Ingenieuren und Holzbauern ermöglicht, von Beginn an interdisziplinär, herstellungs- und materialorientiert zu arbeiten. Dabei entstehen nicht nur leistungsfähige und ressourcenschonende Holzbaukonstruktionen, sondern auch eine neuartige, ausdrucksstarke Architektur.

siehe auch für zusätzliche Informationen:

- Freigeformte Holzkonstruktion trägt die hängende Gärten vom Maggie's Centre in Leeds (20.10.2020)

- Angewandte Geometrie zur Dreidimensionalisierung des (Holz-)Baus (20.10.2020)

- Stabwechsel am Stuttgarter Institut für Leichtbau Entwerfen und Konstruieren (ILEK) (24.5.2020)

- DIY-Holzhaus für jedermann: VDI-Förderpreis geht an Absolventen der TH Köln für SimpliciDIY (24.1.2019)

- Leichtbaumaterialien ganz nah an der theoretischen Steifigkeitsobergrenze (17.12.2018)

- weitere Details...

ausgewählte weitere Meldungen

- Die „Pneumatic Wedge Methode“ für Freiform-Betonschalen zum Aufblasen (24.6.2014)

- Körpersprache der Bäume: Visual Tree Assessment (VTA) optimiert Leichtbau (17.5.2014)

- „Creative Engineering“ von DOM publishers zur Zusammenarbeit von Architekten und Ingenieuren (10.2.2013)

- Leicht: Forschungspavillon der Uni Stuttgart aus robotisch gewickelter Karbonfaser (27.1.2013)

- Forschungsprojekt zu modularen (Stahl-)Bausystemen für nachhaltige Architektur (22.9.2012)

- BINE-Projektinfo: Leichte Dachkonstruktionen senken Wärmeverluste (11.9.2012)

- Filigraner Holzbau mit hitzebeständigem Klebstoff (7.1.2010)

- Frei Ottos Seiltragwerk in Stuttgart saniert mit Schiefer (24.7.2006)

siehe zudem:

- Leichtbau, Holzbaustoffe und Bauforschung sowie Bau-IT auf Baulinks