Geschwungen, gekrümmt, gewendelt: 3D-Druck von Sonderschalungen à la Doka

(26.11.2019) Weniger Montageaufwand und höhere Qualität bei Sonderschalungen für ausgefallene Geometrien - das verspricht der 3D-Druck von Schalungen. Ein Pilotprojekt von Doka und Voxeljet zeigt, was möglich ist.

Auch in der Welt der Betonschalungen bedient man sich in vielen Arbeitsbereichen schon längst digitaler Techniken: Die Schalungsplanung erfolgt am Computer, die Schalungsfertigung ist weitestgehend automatisiert. Diese Entwicklung kann inzwischen selbst bei Sonderschalungen beobachtet werden.

Pilotprojekt einer 3D-gedruckten Schalhaut

Individuelle Elemente, die meist nur einmal für ein ganz bestimmtes Bauteil zum Einsatz kommen, werden üblicherweise aus Holz oder Kunststoff gefräst, geglättet, versiegelt und anschließend zusammengebaut. Für das Gros an Schalungsobjekten ist dies auch die wirtschaftlichste Methode hinsichtlich der Kosten-Nutzen-Relation. Doch es gibt auch Fälle, bei denen sich andere Herstellungsprozesse besser eignen: In Kooperation mit der Voxeljet AG hat der Schalungsspezialist Doka in einem Pilotprojekt eine 3D-gedruckte Schalhaut für eine Sichtbetontreppe mit ausgefallener Geometrie realisiert. Das Ergebnis: Deutliche Zeitvorteile und makellose Betonoberflächen.

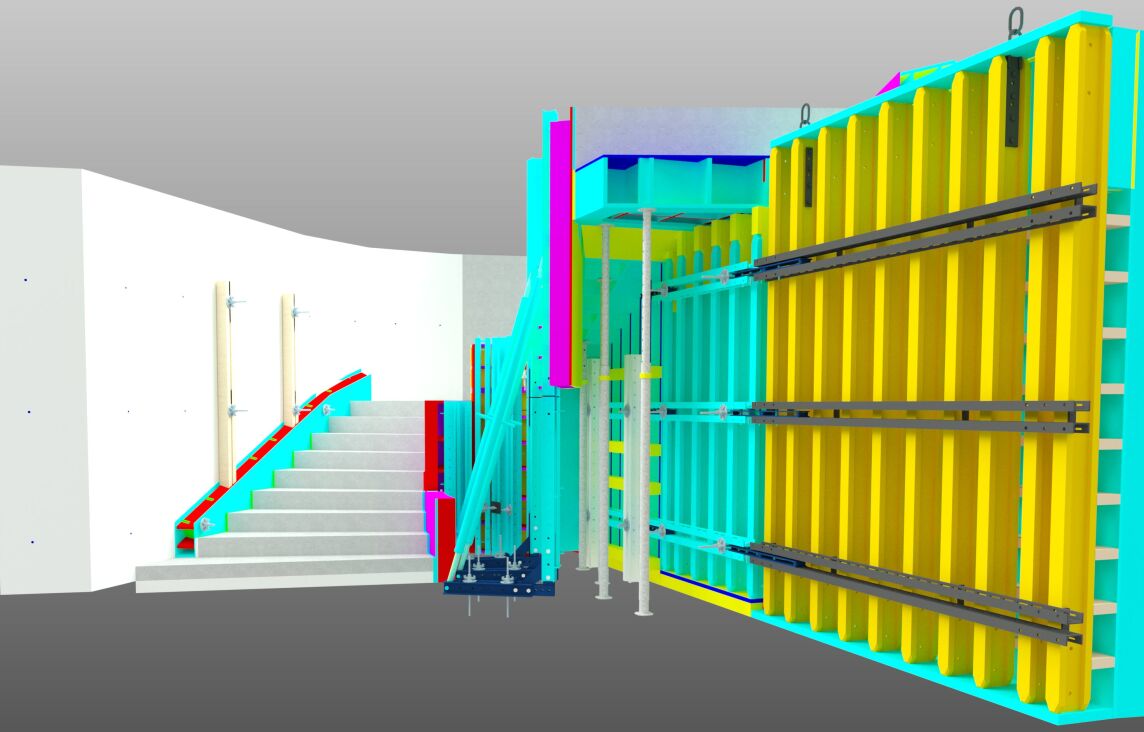

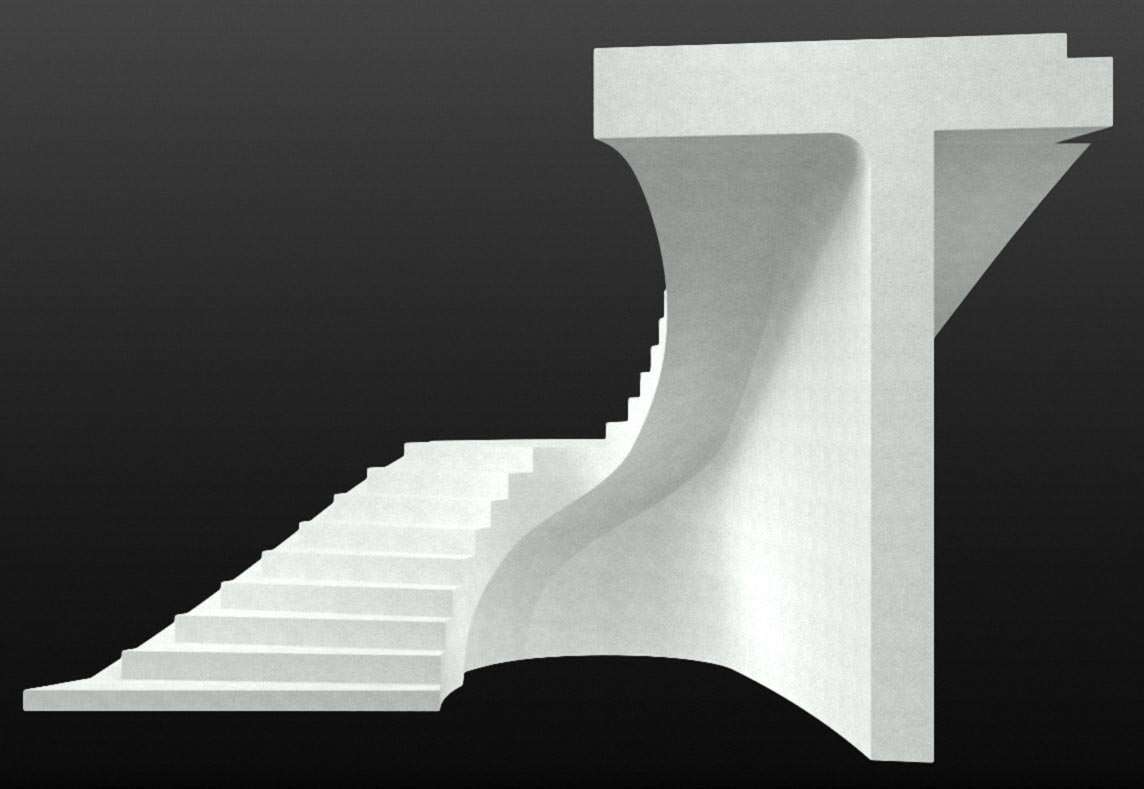

Beim Rohbau des Hauptsitzes der Sächsischen Aufbaubank (SAB) in Leipzig, der realisiert wurde von der ARGE Rohbau SAB Leipzig, bestehend aus Ed. Züblin AG, Bereich Sachsen & GP Papenburg Hochbau GmbH, NL Ost, sollte eine halbgewendelte Treppe mit Zwischenpodest errichtet werden, die auf einer Tragwand aufgesattelt ist. Wie der gesamte Neubau ist auch die Treppe, die den Aufgang von der Tiefgarage ins Foyer bildet, architektonisch anspruchsvoll: Sie ist bis zum Zwischenpodest zu 40% an einer Wand angelehnt und wird danach freitragend. Die Oberfläche der Innenseite war zudem als Sichtbeton auszuführen. Durch eine entsprechende Nachbehandlung mittels Sandstrahlen sollte eine weitestgehend Lunker-freie und farblich homogene Oberfläche hergestellt werden. Die geometrischen und optischen Anforderungen stellten einen hohen Anspruch an das dafür konzipierte Schalsystem. Für die Lösung dieser Aufgabe wandte sich die ARGE an Doka.

Im ersten Schritt kategorisierte Doka die verschiedenen Oberflächen entsprechend ihrer Komplexität:

- Einachsige, geschwungene Oberflächen mit zylindrischen oder konischen Formen konnten konventionell wirtschaftlich geschalt werden.

- Ein besonderes Merkmal der Treppe ist jedoch eine dreiachsig gekrümmte Oberfläche im Bereich des gerundeten Überhangs hin zur Wandseite. Eine konventionelle Fertigung der nötigen Sonderschalung wäre recht zeitaufwendig gewesen, ganz zu schweigen von der Montage vor Ort.

Digitales Modell dreidimensional gedruckt

Doka entschied sich daher für eine neuartige Lösung: In Zusammenarbeit mit der Voxeljet AG, einem Anbieter von 3D-Drucksystemen für den industriellen Einsatz, wurde in einem additiven Fertigungsverfahren eine spezielle Schalhaut für die Sonderschalung hergestellt. Ausgangspunkt war ein CAD-Modell:

|

|

| digitales CAD-Modell (© Doka) | realer Zwilling (© Voxeljet) |

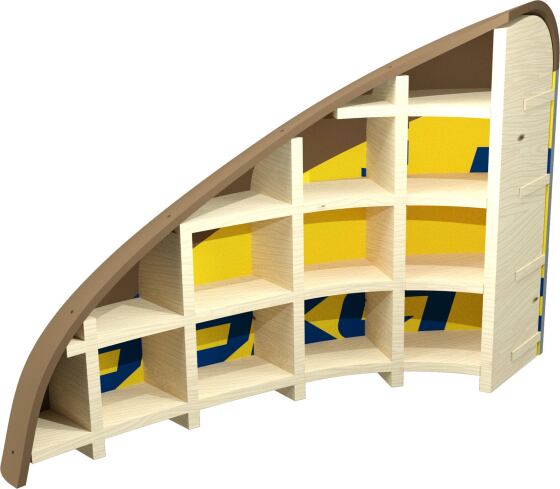

Doka plante zuerst virtuell sieben Schalhautteile mit einem sehr hohen Detaillierungsgrad. Anhand dieser Spezifikationen stellte Voxeljet die Schalhautteile in einer Wandstärke von 21 mm im Powder-Binder-Jetting-Verfahren her. Bei diesem wird eine Partikelschicht, in diesem Fall Sand, in mehreren Schichten hauchdünn aufgetragen und an jenen Stellen mit Harz verklebt, an denen das gewünschte Bauteil entstehen soll. Der Vorgang wird in mehreren Schritten solange wiederholt, bis das Bauteil fertiggestellt ist. Eine Stützenkonstruktion ist nicht notwendig. Die 3D-gedruckten Bauteile sind spannungsfrei gefertigt und müssen nur noch mit Epoxidharz infiltriert und anschließend geschliffen und lackiert werden.

90% weniger Montagezeit

Die dreidimensional gekrümmten Elemente wurden so gestaltet, dass sie sich problemlos mit der Doka-Standardschalung (Xlife-Platten) kombinieren ließen: Bohrungen und Steckverbindungen waren bereits integriert. Dadurch ergab sich ein vergleichsweise einfacher Montageplan mit Stecksystem.

Die Monteure benötigten laut Doka aufgrund des hohen Vorfertigungsgrades der Einzelteile nur etwa ein Zehntel der sonst üblichen Zeit. Die Ecken der Elemente waren dem Vernehmen nach zu 100% passgenau und konnten als Einmessecken genutzt werden.

Formstabil trotz Wind und Wetter

Zum optimalen Resultat beigetragen hat auch die große Witterungsbeständigkeit und Kratzfestigkeit des nachbehandelten Epoxid-Sand-Gemisches. Denn bevor betoniert wurde, stand die fertige Schalung einen Monat - von März bis April - auf der Baustelle.

Bei Witterungsverhältnissen mit Frost, Feuchte und zwischenzeitlich auch Wärme hätte es bei konventioneller Sonderschalung, deren Form unter Spannung steht, leicht zu Rissbildungen und damit zu Mängeln in der Oberfläche kommen können. Dank des neuen Verfahrens fielen jedoch keinerlei aufwendige Korrekturen oder Ausbesserungen an.

![]() Weitere Informationen zum

3D-Druck von Sonderschalungen können per

E-Mail an Doka angefordert werden.

Weitere Informationen zum

3D-Druck von Sonderschalungen können per

E-Mail an Doka angefordert werden.

siehe auch für zusätzliche Informationen:

- Schalungs- und Gerüstkonzept für Düsseldorfer Hochbaukomplex Pandion Officehome Rise à la PERI (29.5.2024)

- Selbstkletternde Schalungs- und Arbeitsplattformen beim Bau des Hudson’s Site Tower in Detroit (29.5.2024)

- NOE-Schaltechnik bei ausgezeichnetem Gebäudeensemble in Mönchengladbach (6.12.2023)

- Doka Schalung beim höchsten Gebäudes Skandinaviens (1.12.2023)

- Solidian Green: Umweltschonendes Bauen mit nichtmetallischer Bewehrung (30.11.2023)

- weitere Details...

ausgewählte weitere Meldungen:

- Paschal erweitert die Realität der Betonschalungs-Planung (26.11.2019)

- Monitoring der Betonfestigkeit: Paschal kooperiert mit dänischem Technologie-Start-up (26.11.2019)

- Grafisch gestalteter Architekturbeton spielt mit der partiell verhinderten Zementleimschicht (6.11.2019)

- BAM und TU Clausthal forschen an Beton-Bauteilen aus dem 3D-Drucker (7.4.2019)

- 3D-gedruckte Schalungsformen für Betonabgüsse (7.2.2019)

- ESO Supernova Planetarium, ein Unikat in Ortbeton (10.11.2015)

- Stuttgarts erstes Minarett: moderner Betonbau für ein rücksichtsvolles Miteinander (20.8.2015)

- Maßgeschneiderte Sonderschalungen nach Zimmermanns-Manier (27.9.2010)

siehe zudem:

- Betonbau im Rohbau-Magazin sowie Betonfertigteile im Fertigbau-Magazin auf Baulinks

- Literatur / Bücher über Betonbau bei Baubuch / Amazon.de