2.400 vorgefertigte Fassadenelemente made in Germany für Londoner Imperial College

Bild vergrößern (Foto © Lindner Facades Ltd)

(15.3.2019) Vorfertigung war, ist und bleibt im Bauwesen ein wichtiges Thema: Bauteile können unabhängig von Witterungseinflüssen unter idealen Bedingungen hergestellt und dann effizient montiert oder zusammengebaut werden. Insbesondere bei Hochhausfassaden spielen vorgefertigte Elemente aus Gründen der Sicherheit eine wichtige Rolle. Daneben fehlt in dicht besiedelten Städten häufig schlicht der Platz, um „Halb-Produkte“ auf der Baustelle zu lagern. Ein Beispiel, bei dem diese Aspekte zum Tragen kamen, entstand 2018 in London.

Das „Imperial College of Science, Technology and Medicine“ (kurz: Imperial College) ist eine Technische Hochschule und Universität in London. Sie wurde 1907 gegründet und zählt zu den international führenden Institutionen dieser Art. 2013 erwarb diese Einrichtung ein rund 46.500 m² großes Areal im Londoner Stadtteil White City, um dort Gebäude für Forschung, Lehre, Unternehmen und Wohnungen zu errichten. Die Gesamtfläche des Campus verdoppelte sich dadurch auf rund 93.000 m²:

Inzwischen hat sich auf dem neuen Gelände mit dem Oberbegriff White City Campus (auch Technology Campus genannt) einiges getan: 2016 eröffnete das „Translation & Innovation Hub“ (Hub = engl. Zentrum, Drehkreuz), 2017 nahmen die „Invention Rooms“ (Erfindungs-Räumlichkeiten) den Betrieb auf, ebenfalls 2017 erfolgte der erste Spatenstich für das „Michael Uren Biomedical Engineering Research Hub“ und 2018 ging das „Molecular Sciences Research Hub“ (MSRH) an den Start. Parallel dazu entstand das so genannte Gebäude F (engl. „Block F“; siehe Google-Maps und Google-Street-View). Es wurde 2018 fertiggestellt und beherbergt rund 200 Apartments für das Schlüsselpersonal der Hochschule:

|

|

|

Bild vergrößern (Foto © Agrob Buchtal / Jan Giesenkämper) |

Bild vergrößern (Foto © Agrob Buchtal / Simon Hadley) |

Gebäude F mit 35 Stockwerken

Das markante Gebäude F ist mit seinen 35 Stockwerken 140 m hoch. Die Gebäudehülle besteht aus ca. 2.400 vorgefertigten Fassadenelementen - bestehend aus Glas, Keramik oder einer Kombination aus beiden Materialien. Realisiert wurde die Fassade von den beiden deutschen Unternehmen ...

- Lindner Fassaden GmbH (in Kooperation mit dem lokalen Partner Lindner Facades Ltd.) und

- Agrob Buchtal Architekturkeramik (in Kooperation mit dem lokalen Partner EH Smith).

Details zu den vorgefertigten Elementen

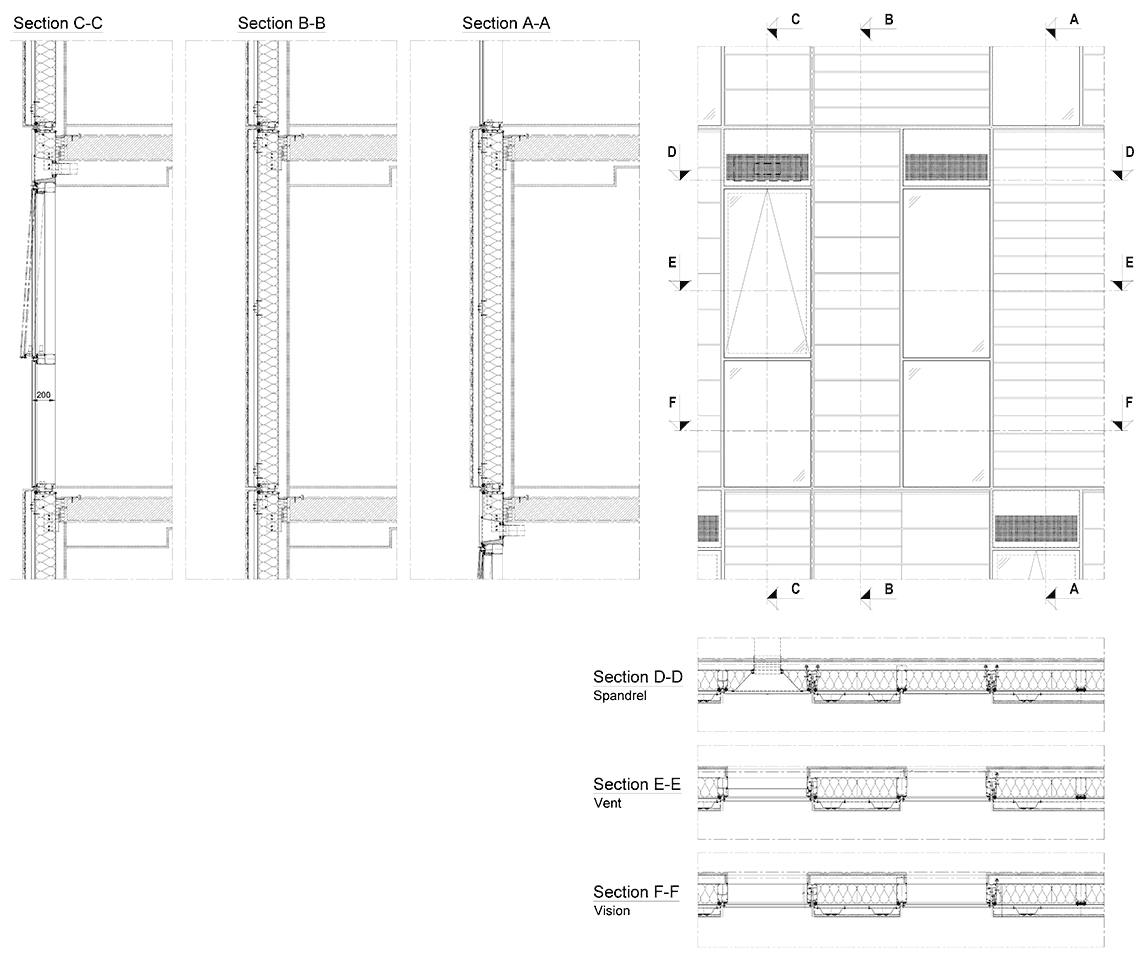

Die Warmfassade besteht zum Großteil aus 1,5 m breiten und 3,25 m hohen Elementen, wobei das Lindner-System CW85 eine gewisse Standardisierung und somit eine Verbesserung der Wirtschaftlichkeit erlaubte. Gleichzeitig erforderte die prägnante Silhouette des Bauwerks aber auch individuelle Sonderlösungen:

- Eine Besonderheit ist beispielsweise die abgestufte Ostseite: Jedes zweite Stockwerk bildet eine Stufe, um so Terrassen für die Bewohner zu bieten.

- An anderer Stelle wurden per Stahlbau seitlich anliegende Balkone geschaffen. Dafür wurden thermisch getrennte 2,25 Meter breite „Wing-Elemente“ eingesetzt, die nicht nur den Kaltbereich verkleiden, sondern auch als Wind- und Sichtschutz dienen.

- Auf der Südwest-Seite findet sich mit einem von außen sichtbaren Aufzugschacht ein weiteres typisches Merkmal. Hier sorgen Ganzglaselemente mit 3,05 m Breite und 3,25 m Höhe für optimale Transparenz.

Produziert wurden alle Fassadenelemente im niederbayerischen Arnstorf, dem Sitz der Lindner Fassaden GmbH. Vorher erfolgte eine eingehende Prüfung der Elemente und des Systemverbunds bezüglich der geforderten Eigenschaften, wie zum Beispiel Dichtigkeit gegen Luft und Wasser oder Schallschutz.

Details zur keramischen Bekleidung

Die Architekten von PLP Architecture wünschten für die keramisch bekleideten Elemente einen lachsfarbenen Terrakotta-Ton in drei differenzierten Nuancen und zwei Oberflächenarten (eben und gerillt). Agrob Buchtal erfüllte diese explizite Vorgabe mit speziell gefertigten Fassadenfliesen in drei Längen bis zu knapp 150 cm und jeweils einer Höhe von 29,7 cm (optimal passend für das Elementraster) sowie weiteren Sonderformaten.

Den Vorschriften entsprechend sind die Fliesen mit einem rückseitig verklebten Netz versehen, das als Absturzsicherung bei mutwilligen mechanischen Beschädigungen dient.

Für die Befestigung der Fassadenkeramik auf den Lindner-Elementen wurde eine besondere Variante des „Omega“-Profils des Befestigungssystems KeraTwin K20 entwickelt und eingesetzt - siehe auch Beitrag „Keramik drängt an die Fassade“ vom 13.2.2017.

Ein weiteres relevantes Thema mit Blick auf die Statik eines Gebäudes ist das Gewicht von Fassadenbekleidungen. Hier kann die Fassadenkeramik vom Agrob Buchtal mit rund 32 kg/m² punkten - ein vergleichsweise niedriges Gewicht für keramische Fassaden.

Ausgefeilte Logistik

Vorfertigung endet nicht mit dem Verlassen des Werkes, sondern ist ein ganzheitlicher Prozess - wie sich auch bei diesem Projekt zeigte. Bereits im Werk Arnstorf der Lindner Fassaden GmbH wurden die fertiggestellten Bauteile nach einem bestimmten System auf Stahlpaletten verpackt, wobei eine LKW-Ladung aus 18 Regel-Elementen bestand. Dies ergibt bei insgesamt rund 2.400 Elementen weit über 100 LKWs, die sorgfältig getaktet den Materialfluss sicherstellen mussten, da es vor Ort im dichtbesiedelten London keine Möglichkeit zur großmaßstäblichen Lagerung gab.

Die Lindner Facades Ltd. koordinierte die Baustellen-Logistik: Die Paletten wurden nach Ankunft per Gabelstapler vom Lastwagen gehoben und in einen Pufferbereich gebracht. Dort erfolgte eine Prüfung und Reinigung der Elemente, die dann in der ausgewiesenen Sicherheitszone des Gebäudes platziert wurden. Von dort aus wurden die vorgefertigten Bauteile per Kran an ihre Position auf einem der 35 Stockwerke gehievt und von Monteuren der Firma RF Fixing Ltd. befestigt.

![]() Weitere Informationen zu vorgefertigten Fassadenelementen

und keramischen Fassadenfliesen können per

E-Mail an Lindner

bzw. per

E-Mail an Agrob Buchtal angefordert werden.

Weitere Informationen zu vorgefertigten Fassadenelementen

und keramischen Fassadenfliesen können per

E-Mail an Lindner

bzw. per

E-Mail an Agrob Buchtal angefordert werden.

siehe auch für zusätzliche Informationen:

- Lindner baut ECO-Elementfassde zur ECO_N(ature) Hybridfassade aus (22.6.2021)

- Drees & Sommer und FKN entwickeln multifunktionale Elementfassade e-coFACE (22.6.2021)

- Lindner AG wird zur Lindner SE und sieht sich in der Corona-Krise gut aufgestellt (17.5.2020)

- Sozialverträgliches Wohnungsbauprojekt mit kleinen Keramik-Fassadenelementen ganz groß auf WDVS (11.11.2019)

- Freyler-Sonderkonstruktion für dynamische Hightech-Fassade am FC Campus (4.11.2019)

- weitere Details...

ausgewählte weitere Meldungen:

- Perfekte, farbige Wellen aus Ton für vorgehängte hinterlüftete Fassaden (15.3.2019)

- Urban: Wienerbergers neuer Bekleidungsziegel für skulpturale Architekturen (15.3.2019)

- Kontrapunkt zum verklinkerten Gasometer: in lachsfarbenes Argeton gehülltes Bürogebäude (6.9.2018)

- Wo treffen sich Daniel Libeskind, Wohnungsbau und Hinterschnittanker? (6.9.2018)

- New Belgrade Plaza Complex in Coventry: massig umbauter Raum in präzise Keramik gekleidet (1.9.2018)

- Keramik drängt an die Fassade (13.2.2017)

siehe zudem:

- Warmfassaden und vorgehängte hinterlüftete Fassade (VHF) im Fassaden Magazin auf Baulinks

- Literatur / Bücher über vorgehängte hinterlüftete Fassaden bei Amazon